若手エンジニアにありがちな強度設計ミス【前編】:設備設計現場のあるあるトラブルとその解決策(1)(2/2 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第1回は「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。

2.モーメント荷重が考慮されていない

これは特にアクチュエータ、ガイド、産業用ロボットを使った機構や装置を検討する際に起こりがちなミスです。

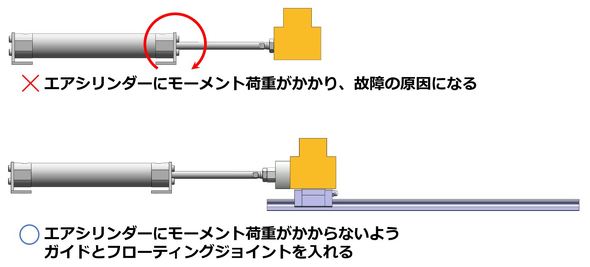

例えば、エアシリンダーを使ってワークを動作させる装置を設計するとします。エアシリンダーを選定する際、基本的にはワークの重量に対して推力が十分であるものを選びます。しかし、推力が足りているとはいえ、ワークによる荷重をエアシリンダーだけで受けるような構造にしてはいけません。なぜなら、エアシリンダーのロッド部は横荷重、モーメント荷重に非常に弱いからです。

そのため、例えば、リニアブッシュとガイドロッドで力を受けることによってエアシリンダーのロッドにモーメント荷重などがかからないようにしつつ、ロッド軸とガイドロッド軸との平行ズレによるモーメント荷重を回避するためにフローティングジョイントでズレを吸収するような設計にします。

また、産業用ロボットなどの性能を表す「可搬重量」についても注意が必要です。可搬重量はあくまで“性能の目安”であって、「●kg以下のものであれば問題のない動作が保証されている」という意味ではありません。ロボットの姿勢や動かし方によってはロボットアームのたわみが大きくなるため、ロボットによる位置決め精度が低下してしまいます。この場合、たわみを考慮してティーチングポイントを補正するか、より可搬重量の大きい産業用ロボットの導入を検討するなどの対策が必要です。

たとえ同じ重さのワークを扱うにしても、大きなモーメント荷重がかかるような構造であれば設計がシビアになってきます。基本的にはモーメント荷重を最小限にできるよう、ワークの重心位置や支持方法を考慮した部品配置を検討しつつ、モーメント荷重に弱い部品を使用する際は、その荷重を肩代わりするようなガイドを導入するなどの対策を行います。

3.疲労強度、寿命を考慮していない

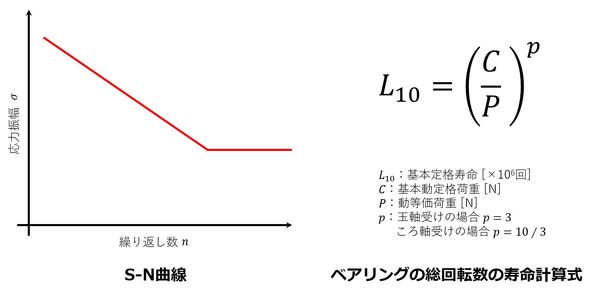

意外とベテランエンジニアでも検討漏れしやすいのが、疲労強度、寿命についてです。強度計算の際、よく参照されるのが材料の降伏応力(あるいは0.2%耐力)なのですが、たとえ材料が受ける応力をそれ以下に抑えて設計していたとしても、何万回、何十万回と動作させているうちに疲労破壊したり、早期に摩耗して不具合を引き起こしたりすることがあります。このような動荷重に対しての強度設計も非常に重要です。

疲労強度の評価に使用するのは「疲労限」と呼ばれる数値です。疲労限とは、繰り返し応力を無限に受けても疲労破壊しないとされる応力の上限値のことで、材料ごとに数値が決められています。ただし、特定の材質や環境下においては疲労限以下でも破壊が起こるともいわれています。そのため、長期間使用されることを想定している装置設計においては、より専門的かつ詳細な検討が必要となります。もし、疲労破壊が懸念される箇所が存在する場合は、装置納入後の定期点検の必要性や、部品交換時期の目安などをお客さまにアナウンスすることも重要です。

一方、寿命についてですが、こちらはベアリングやガイドを選定する際に重要となります。こういった機械要素は機械が動作するたびに摺動するため、次第に摩耗が進行していきます。あくまでも筆者の経験上の目安ですが、特に設計仕様書内などに明記されていなければ、生産設備は4〜10年以上の寿命を有するような設計を行います。部品メーカーのカタログ品であれば、寿命計算の方法が明記されているので、そちらを見ながら計算していきます。

部品が寿命を迎えた場合は、理屈上は交換や修理を行うことで再び正常に動作します。ですが、ベアリングやガイドは分解や再組み立てに時間を要するような箇所に組み込まれているケースが多く、取り外した部品が増えれば増えるほど、再組み立て後の動作の状況再現が難しくなってしまいます。そのため、それらを設計段階で想定し、適切な位置にノックピンや取り付け位置調整機構を設けるなどの検討を行っておくとよいでしょう。

今回お届けした【前編】では、若手エンジニアにありがちな「1つの状況でしか計算していない」「モーメント荷重が考慮されていない」「疲労強度、寿命を考慮していない」という強度設計時のミスとその解決に必要な考え方を解説しました。次回の【後編】でも引き続き、若手エンジニアにありがちな強度設計ミスについて取り上げます。お楽しみに! (次回へ続く)

筆者プロフィール:

りびぃ

「ものづくりのススメ」サイト運営者

2015年、大手設備メーカーの機械設計職に従事。2020年にベンチャーの設備メーカーで機械設計職に従事するとともに、同年から副業として機械設計のための学習ブログ「ものづくりのススメ」の運営をスタートさせる。2022年から機械設計会社で設計職を担当している。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

いまさら聞けない 製品設計と設備設計の違い【前編】

いまさら聞けない 製品設計と設備設計の違い【前編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。今回は【前編】として、「設計対象物」「QCDの優先順位」「新規性の有無」をテーマに“製品設計と設備設計の違い”を分かりやすく解説します。 いまさら聞けない 製品設計と設備設計の違い【後編】

いまさら聞けない 製品設計と設備設計の違い【後編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。【後編】では、製品設計と設備設計における「予算配分」「求められる知見」の違いに触れるとともに、「製品設計と設備設計のこれから」について言及します。 加工方法を知らずに絵を描いていて不安にならないの?

加工方法を知らずに絵を描いていて不安にならないの?

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。 治具って何? 何をするモノ?

治具って何? 何をするモノ?

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第1回では、「治具って何? 何をするモノ?」をテーマに、さまざまな治具の事例とその役割などについて紹介する。 設計者CAEによる締結部の設計法

設計者CAEによる締結部の設計法

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第7回では、本連載の最終目標である設計者が使うCAE環境で、必要とされるボルトの呼び径と本数を決める設計法を取り上げる。 連載「CAEを正しく使い疲労強度計算と有機的につなげる」の内容と有限要素法

連載「CAEを正しく使い疲労強度計算と有機的につなげる」の内容と有限要素法

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。連載第2回では本連載の「あらすじ」と「有限要素法」について取り上げる。