治具って何? 何をするモノ?:製造現場の地味な要!? 治具設計の舞台裏(1)(1/2 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第1回では、「治具って何? 何をするモノ?」をテーマに、さまざまな治具の事例とその役割などについて紹介する。

皆さん、こんにちは! Material工房・テクノフレキスの藤崎淳子です。今回から約2年ぶりの新連載をお届けすることになりました。連載のテーマは「治具設計の基礎」です。

ちょっと堅苦しそうなお題目ですが、全然そんなことはありません。製造現場において、安定した品質を確保しながら仕事を進めるために欠かすことができないごく当たり前の存在、それが「治具」なのです。

そう聞くと、今度は「治具はどんな所で使われているのか?」「治具はどんな手順で作るのか?」といった疑問が湧いてきませんか? 本連載では、現役の“治具屋”でもある筆者が、これまで手掛けてきた事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説していきます。

「治具」の語源

「治具」の読みは「じぐ」です。字面から「治める道具」という意味が感じられるので、あたかも日本特有の現場用語かと思いそうですが、何と語源は英語の「Jig(ジグ)」なのです。Jigの意味は“工作物を固定したり、加工の位置を案内したりする道具の総称”で、これは日本で認識されている「治具」の役割そのものです。ですから、日本語で書く「治具」は英語の「Jig」の当て字というわけなのです。何とも絶妙な当て字ですよね。

たまに「冶金(やきん)」の「冶」を使って「冶具」と書く方がいらっしゃいますが、「冶」の読みは「や」ですから、あいにくそれは「じぐ」とは読みません。Jigの当て字がルーツなら「治具」と書くのが正しいでしょう。

LEDの実装高さを一定にする治具

治具は、必要な状況に合わせて用意されるため、形状や大きさ、構造は千差万別で、1回で廃棄される治具もあれば、延々と使われ続ける治具もあります。それ故に、単発的な作業では市販されている部材を組み合わせて治具として用いることもありますが、多くの治具は専用に設計して作られます。これも実にさまざまで、「え? こんなモノが治具と呼べるの?」などと失笑を買いそうなちっぽけなモノもあります。例えばこれ……(図1)。

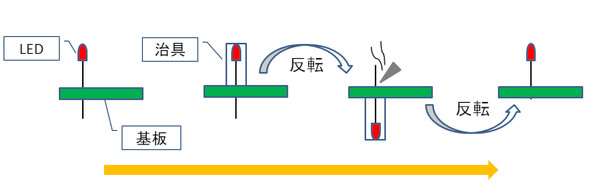

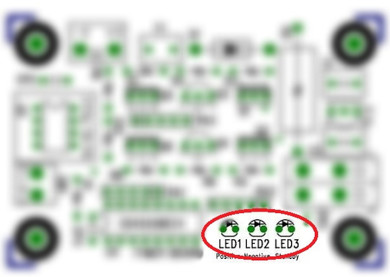

透明のアクリル板に貫通穴を3つ開けただけのものですが、これもれっきとした治具なのです。このちっぽけな治具を作ったのは、“手挿しのLEDの実装高さを一定にする”という目的を達成するためです。

基板に挿入したLEDの上からこの治具をはめ、そのまま基板を反転して水平に安定させた状態でリードをはんだ付けすると、治具の高さの分だけLEDが持ち上がった状態になります。

このように、LEDを適切な高さにキープしてはんだ付けすることで、上蓋を取り付けたときに、LEDの頭がケースの上面とツライチになります。

製作数が数台程度なら、取りあえず手近なものでLEDを浮かせながら、頑張ってはんだ付けすれば終わる作業ですが、この製品は筆者1人で400台作らなければならなかったので、作業の合理化のために治具を作ろうと決めました。たかだかこの程度の治具を作るにも、3つのLEDの搭載位置と高さの2つの数値が必要です。そのため、基板のガーバーデータ(プリント基板の設計データ)とケースの設計データを用意しなければなりません。

では、この治具の製作の流れを簡単に紹介します。まず、ガーバーデータからLEDの搭載位置を測ってメモし、ケースの設計データからLEDの必要高さを測定して、治具のポンチ絵を描きます。治具の外形寸法は、ガーバーデータと実際の基板を確認して、LED周辺の実装済み部品に干渉しない寸法に決めます。こうしてポンチ絵が描けたら3D CADでモデルを作り、続けてCAMでパスを作ってCNCフライスで加工し、完成という流れです。

この治具は、基板に直乗せして使うので、基板に傷を付けないように透明アクリルで加工しました。透明なので、はんだ付けの前に基板に対してLEDが鉛直に挿入されているかを目視でチェックすることもできるのです。治具と基板が直角で接触していても、治具が横ずれを起こしていると、中のLEDのリードが横ずれ方向に傾いた状態ではんだ付けされてしまいますからね。万が一傾いてしまっても手で直すことはできますが、余計な作業は未然に防ぎたいですよね。こんなささいなモノでも、使い勝手に満足できて「実装高さを一定にする」という目的を果たしてくれれば、立派な治具として成り立つのです。

Copyright © ITmedia, Inc. All Rights Reserved.