「集めましたIoT」に「こねくりAI」 DX推進で製造業が陥りがちなワナとは?:結果を出す製造DX〜人を育ててモノの流れを改革する〜(2)

モノづくりDXの重要性が叫ばれて久しいが、満足いく結果を出せた企業は多くない。本連載ではモノの流れに着目し、「現場力を高めるDX」実現に必要なプロセスを解説していく。第2回はDX推進時の「3つのワナ」について説明する。

前回はDX(デジタルトランスフォーメーション)における「3つの誤解」について話した。「DX=D(デジタル)」「X(変革)は一気に行わないといけない」「DXのROI(投資対効果)計算は人日計算だけで行う」などの誤解がまん延していると説明した。これらの誤解をうまく乗り越えたとしても、DXを推進する段階にはさらに3つのワナが待っている。

前回、DXを開始するに当たっては、まず“人間業ではない”ことができるようにする、業務の「高度化」を目指しましょう、と話した。デジタル化は業務の自動化と、データの流動化をそれぞれ実現し得るが、高度化に当たっては後者が重要になる。アナログな手法と比べてデジタル化は、瞬時に情報共有できる点が強みで、これがさまざまな革命を起こしてきた。

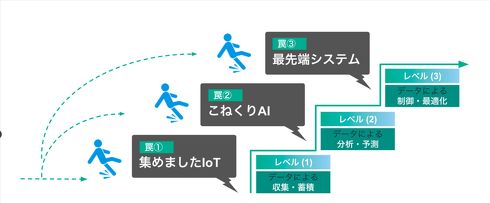

データ活用にはデータを集め、分析、最適化するというステップが存在する。ここに潜む3つのワナが以下のものだ。

- ワナ(1):集めましたIoT(モノのインターネット)

- ワナ(2):こねくりAI(人工知能)

- ワナ(3):最先端システム

⇒連載「結果を出す製造DX〜人を育ててモノの流れを改革する〜」のバックナンバーはこちら

ワナ(1):集めましたIoT

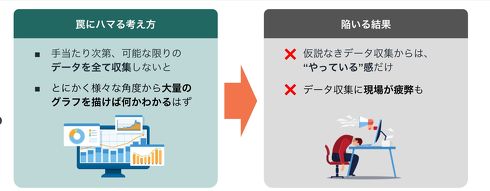

データ収集では、手当たり次第にデータを全て集めようとしてしまう。とにかくダッシュボードに大量のグラフだけ並んでいるという状況に私たちもよく遭遇する。

しかし、仮説なきデータ収集が、改善につながることは少ない。結果、現場はデータ収集に疲弊してしまい、DXを「やっている感」だけが生まれる。「大量のグラフから何か分かりましたか?」と尋ねても、「いえ、何も」と返ってくるだけだ。

例えば、サプライチェーン領域でよく使われるRFIDという有名な技術がある。ICタグを在庫に貼り付けておくと、少し離れた位置からでもRFIDリーダーでデータの読み取りができる。理論上は、全在庫にタグを貼ればモノの流れが完璧に分かるはずだ。

とある自動車部品メーカーでは、部品/仕掛品の全てをRFIDで管理しようとトライした。が、結局頓挫した。理由は、タグを貼る作業があまりに手間で作業者が疲弊したためだ。今は固定資産管理でしか使っていないという。

ユニクロを展開するファーストリテイリングはRFID活用で成功しているが、例外的といえるだろう。製販一体のビジネスモデル(SPA)で、販売時のことを考えて製造段階で自動貼り付けを行えたため、たまたまうまくいったのだ。製販が分離している他の製造業では、顧客が製品を買ったタイミングでタグを貼る作業が継続的に発生する。結果、RFIDタグ自体は20年前から存在する技術であるにもかかわらず、大きく普及しているとは言い難い状況が続いている。

データは先に仮説を立てて、目的に沿って必要な要素を絞って集めることが大事だ。「集めましたIoT」に陥いると、データ収集が目的化して、本来の目的(変革)が忘れ去られてしまう。

ワナ(2):こねくりAI

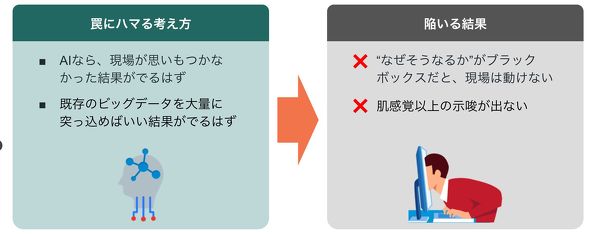

データ分析ではAIを“万能薬”と考えてしまい、ひたすら既存データをこねくり回す状況をよく目にする。既存のビッグデータをAIに放り込めば、今までにない発見が出てくるのでは、と期待しているわけだ。

しかし、こねくり回すだけで肌感覚以上の発見が見つかることはまれだ。仮にAIで発見が生まれても、その発見する過程はブラックボックス化していることが少なくない。それを人間が解釈できず、改善につながらないことも多い。

成功企業は「AIを活用した」と称しつつも、実際には地道な分析で結果を出していることが多い。先進的な取り組みで有名な飲食+小売企業では、店頭にカメラを設置して通行人データを収集。それとPOSデータを組み合わせて、店頭陳列と入店率の相関分析を行うことで、Web顔負けのABテストを実施。通行人数と天候の相関分析から来客予測にも生かしている。筆者でも想像できる、シンプルな分析である。「こねくりAI」の前に、やりたい分析をシンプルにやる。その方が変革につながりやすい。

ワナ(3):最先端システム

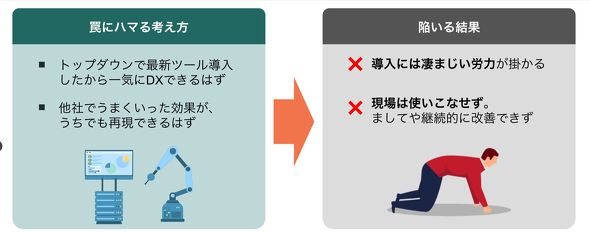

最後は、最先端システムを導入しさえすれば一足飛びに進めると勘違いしてしまうワナだ。トップダウンの全社プロジェクトで起こることが多く、導入するだけで他社と同じ効果が出ると期待して進める。

しかし、結果は導入にすさまじい労力がかかる。その上、身の丈に合わない仕組みを、現場が全く使いこなせない。その結果、宝の持ち腐れになるのもよく聞く話である。

とある自動認識ソリューション企業の話だ。その企業はリアルタイム販売予測システムを導入した。ERPを介して生産計画に反映することを狙ったが、データ連携がうまくいかい。そのため、人が毎日手動で入力し直すといった本末転倒な話に陥ってしまった。

3つの誤解を乗り越え、意気揚々とDX推進に取り組む企業も、これら3つのワナにハマってDXが嫌いになってしまう。いずれもAI、IoT、最先端システムといった技術に目がいき過ぎてしまうあまり、DXの本来の目的、つまり「X=変革」が忘れ去られた結果といえる。

では、どうすれば変革ができるのだろうか? 次回は、DXの成功要因について紹介したい。

筆者紹介

林英俊(はやし ひでとし) スマートショッピング代表

ローランド・ベルガーで製造業中心に経営コンサルティング。Amazon.comで定期購入・有料会員プログラムの立ち上げ・グロースを経験。

スマートショッピングを創業、リアルタイム在庫把握で現場カイゼンが可能な生産管理DX「スマートマットクラウド」を展開。DXやIoTに関する講演多数。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

いまさら聞けない「製造業のDX」

いまさら聞けない「製造業のDX」

デジタル技術の進歩により現在大きな注目を集めている「DX」。このDXがどういうことで、製造業にとってどういう意味があるのかを5分で分かるように簡単に分かりやすく説明します。 製造業のDXプロジェクトはなぜ失敗してしまうのか?(前編)

製造業のDXプロジェクトはなぜ失敗してしまうのか?(前編)

今回から本連載最終章です。DX(デジタルトランスフォーメーション)プロジェクトが失敗する原因について、グローバル製造業の経営企画部門所属の音更さんと経営コンサルタントの鹿追さんに、BOM(部品表)やPLMを軸に議論してもらいましょう。 「DX時代ならではのビジネスモデル」とは?

「DX時代ならではのビジネスモデル」とは?

国内企業に強く求められているDX(デジタルトランスフォーメーション)によって、製造業がどのような進化を遂げられるのかを解説する本連載。第2回は、DX時代(DXが進んだ未来)にどのようなビジネスが創造されるのか、その方向性を解説する。 DXとは何か? その本来の意味と4つの進化形態

DXとは何か? その本来の意味と4つの進化形態

国内企業に強く求められているDX(デジタルトランスフォーメーション)によって、製造業がどのような進化を遂げられるのかを解説する本連載。第1回は、そもそもDXとは何なのかを説明する。 日本の製造業の強みを生かしたDXとは?

日本の製造業の強みを生かしたDXとは?

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第2回は「日本の製造業の強みを生かしたDX」について、ドイツとの対比を交えながら解説する。