日本の製造業の強みを生かしたDXとは?:製造業DX推進のカギを握る3D設計(2)(1/3 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第2回は「日本の製造業の強みを生かしたDX」について、ドイツとの対比を交えながら解説する。

日本人の新型コロナウイルス感染症(COVID-19)による死亡者数は、諸外国と比べて桁違いに少ない。2012年にノーベル生理学・医学賞を受賞した京都大学 教授の山中伸弥氏は、この要因のことを「ファクターX」と呼ぶ。日本人の自然免疫力が高いのか、BCGワクチンが有効なのか、真実はいずれ専門家が明らかにしてくれるだろう。だがもし、本当に日本人がCOVID-19に強い体質を持っているのであれば、日本の政策も変わるべきだろう。“with コロナ時代”が長期化し、「命か経済か」から「命も経済も」となった今、日本の強みを生かす政策が重要になってくる。

「デジタルトランスフォーメーション(DX)」の重要性が叫ばれる中、日本の製造業の強みを生かしたDXはどうあるべきだろうか。そもそも、「Made in Japan」と称された高品質製品を生み出してきた日本の製造業の強みとは何だったのだろうか。それは、現地現物主体の“擦り合わせ力”であり、カイゼンを生み出す“現場力”であろう。

現場力は、紙図面と紙帳票で規定された作業標準と、現実の作業の差分を分析し、カイゼンすることでさらに磨かれる。それが今、DXの大きなうねりの前に、次の一歩が踏み出せないでいる。かつての大きな成功体験に縛られ、いわゆる“イノベーションのジレンマ”に陥っているように思える。

ドイツの製造業と日本の製造業、その差は何か?

筆者には、「インダストリー4.0」発祥の地であるドイツと日本との差を痛感した経験がある。ドイツに、3Dモデルからパーツカタログを自動生成するソリューションを手掛けるTID Informatik(以下、TID)という会社がある。“働き方改革”で最先端を行くドイツらしく、ルールを決めて、そのルールに従い情報を集めた後は、徹底的に自動化してしまう。日本はというと、手作業でパーツカタログを作成して紙で配布し、修正があれば残業して修正を入れる……といった具合だが、TIDのソリューションはこれを全自動化してしまうという発想だ(※参考1)。

※参考1:SPECIAL 対談|TID×ラティス・テクノロジー「ドイツのデジタルトランスフォーメーションと、これからのパーツカタログ」(出典:ラティス・テクノロジー)

興味深いのはここからだ。このソリューション、ドイツでは爆発的に売れているのだが、日本ではあまり売れていない。なぜそうなるのか? 実は、このソリューションを利用するためには、部品表と連動する3Dモデル、つまり、連載第1回で説明した製品を忠実に表現する「3Dデジタルツイン」を設計が準備する必要があるのだ。

ドイツの会社の多くは、仕事の起点となる3Dデジタルツインを設計がしっかりと整備しているが、日本ではそれを提供できる会社の数が限られている。これこそが、TIDのソリューションが日本で普及しない大きな要因といえる。

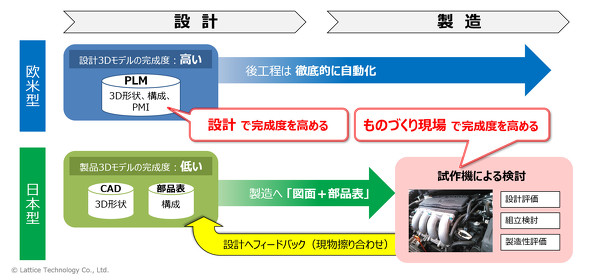

大胆に総括すれば、ドイツは設計至上主義で、設計が3Dモデルをしっかりと作り込む。後工程は、設計データに従ってモノづくりを進めればよく、その作業はITで徹底的に自動化する。これがドイツ流のインダストリー4.0、第4次産業革命の本質であろう。

日本の場合、これとは大きく異なる。設計で製品品質の完成度を高めるドイツに対し、日本ではモノづくりの現場で完成度を高める。日本は製造現場に力があって、設計との擦り合わせにより、品質を作り込んできた経緯がある。試作した実機による検証で、設計上の課題を洗い出し、世界に冠たる高い製造品質を実現してきたのだ。これは日本の強みではあるが、半面、紙図面や帳票と現地現物に依存する方法では、リードタイム短縮の実現はできない。ここをデジタルでどう変えていくのか、それが日本の製造業には問われている。

Copyright © ITmedia, Inc. All Rights Reserved.