製造業におけるダイナミック・ケイパビリティと3Dデジタルツインの重要性:製造業DX推進のカギを握る3D設計(1)(1/2 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第1回は、製造業の「ダイナミック・ケイパビリティ」という観点から「3Dデジタルツイン」の重要性について述べる。

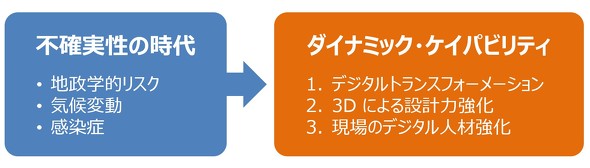

「2020年版ものづくり白書」(経済産業省)では、「ダイナミック・ケイパビリティ(企業変革力)」という言葉が広く取り上げられている。地政学的リスクや気候変動、感染症など、不確実性の高まる時代において、“変化に追従して企業を変革する力”が問われるということだ。また、2018年発表の「DXレポート」(経済産業省)の中では、「2025年の崖」という言葉が用いられ、“古いシステム(レガシーシステム)の維持に追われ、新たな技術への投資がままならなくなる時がそこまで来ている”と警鐘を鳴らしていた。

これらが意味するものは何か。筆者は、これから先、日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠であり、避けては通れない道だと認識している。

「ものづくり白書」の示す今後の方向とは

新型コロナウイルス感染症(COVID-19)の感染拡大に伴う「緊急事態宣言」では、多くの企業が在宅勤務(テレワーク)を余儀なくされた。

IT基盤の整っている企業は、在宅勤務の恩恵を受け、「こういう働き方も悪くない」と感じた人も多いだろう。実際、日立製作所や富士通といった大手企業などは、在宅勤務を継続することを宣言している。一方、IT基盤の整備が不十分な企業では、生産性が著しく低下したり、リスクを負った出勤が行われたりもしたことだろう。今後、第二波、第三波の感染拡大も想定される“with コロナ”の時代では、変化にいかに迅速に対応できるかが企業の競争力を大きく左右するといえる。

2020年版ものづくり白書では、変革すべき方向として、DXと3D設計の推進、そのデータを最大限に活用するためのデジタル人材の育成を説く。白書には、残念ながら、“3D設計が進んでいない”という事実を示すグラフがいくつか並んでいる。長年叫ばれ続けてきた「3D設計の推進」であるが、3Dデータを活用した設計検証、組立工程検証、あるいは3D図面の普及も遅々として進んでいないということだ。

白書の中で、しつこいまでに「ダイナミック・ケイパビリティ」という言葉が出てくる。米中貿易摩擦に、繰り返される自然災害、そして、COVID-19と、目まぐるしいほど変化の激しい時代には、「デジタル」こそが生命線であり、製造業の場合、「3D設計」こそがその根幹を担うといっても過言ではない。つまり、3Dで設計したデジタル情報を企業全体で活用していくことが不可欠であり、それができなければ、DXに成功したことにはならないということだ。

「3D CAD? うちではとっくに導入して、どんどん活用しているよ」。製造業の幹部の方にお話を伺うと、ほとんどがこう答える。

しかし、そこには大きな勘違いがあるように思えてならない。2020年版ものづくり白書に不都合な真実が記載されている。一見すると、60%以上が3D設計をしているように見える。しかし、協力会社への設計指示を3Dデータでやっているところが15.7%ということは、“3D設計が図面を描くために行われている”ことを物語っている。毎日のように「DX」と叫ばれているのに、紙図面での設計指示が半数を超えているというのは驚きである。

「3D設計」といえば、30年も前から「3Dの時代」といわれ、2000年代になってPCで動作する3D CADが普及し始めた。それから20年……。なぜ、これほどまでに3D設計は立ち遅れてしまったのだろうか。そこには、3つの要因がある。

- 3D設計データが“正”となっていない。製造現場では2Dの図面ベースの仕事が確立し、それに業務が最適化されており、2Dベースの仕事から脱却できない。たとえ、3D設計していても、3D CADが図面を作製するための道具となっている会社が多い

- 3D設計の適用領域が狭い。製品全体の3D設計を完成させるためには、内製部品に加え、標準部品のような購入品も3Dで準備する必要がある。バリエーションごとの製品も3D化してあることが望ましい

- 3Dデータの活用範囲が狭い。CAEや3Dプリンタによる試作といった設計周辺に限定されている。現場は図面文化と現地現物主義で、3D設計しても製造業の全体最適に生かされない

2020年版ものづくり白書は、さらに不都合な真実を指摘している。5年前と比べ、3Dデータで設計している企業の設計リードタイムは、半数の企業が「短縮された」と言っているのに対し、2D設計では70%が「変わらない」か「悪化した」という事実である。3D設計で先行する企業と、そうでない企業との“生産性の格差”が年々広がっているのである。3Dデータの活用範囲を生産技術、製造、サービスと広げれば、その格差はさらに広がるだろう。

“3D CADを導入したこと”と、“それが定着して全製品が3D設計され、その3Dデータが全社で活用されること”とでは、根本的に話が異なる。「3D CADはとっくに導入しているよ」という言葉が、果たしてどのレベルのことを言っているのかを見極める必要がある。

Copyright © ITmedia, Inc. All Rights Reserved.