「工場診断」は見える化による盤石な組織づくりの手法である:現場改善を定量化する分析手法とは(6)(4/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第6回工場運営分析の後編として、見える化に基づく「工場診断」を取り上げる。

3.工場診断のまとめ方

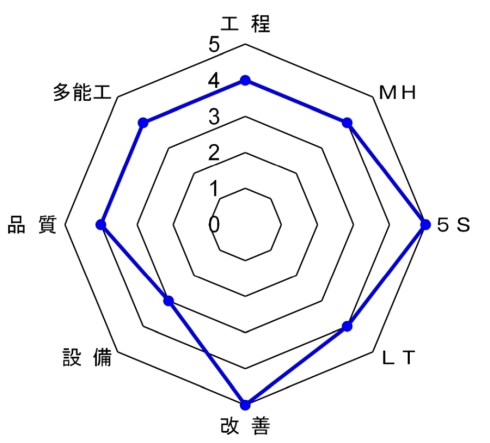

全ての診断項目について診断が完了した後、図1の算出式で評価点数を計算します。次に各診断項目の評価点数を5点法に変換して評価点を求めます(表1)。特に決まりはありませんが、評価点数90点以上は評価点5、80〜89点は4、70〜79点は3、60〜69点は2、60点未満は1とするのが一般的です。そして、工場診断結果の評価点を図3のようなレーダーチャートにまとめます。

| 診断項目 | 工程 | MH | 5S | LT | 改善 | 設備 | 品質 | 多能工 |

|---|---|---|---|---|---|---|---|---|

| 評価点 | 4 | 4 | 5 | 4 | 5 | 3 | 4 | 4 |

| 表1 工場診断結果の評価点(例) | ||||||||

レーダーチャートは項目間の全体としての偏りや、平均値と各項目との関係など、バランスおよび目標値に対する達成度を把握するなどに用いられる同心円形グラフのことをいいます。レーダーチャートで5点法による評価を行うときの作図方法は、5個の同心円を書き、一番外側を5点、内側を1点とし、項目の評価点を直線で結びます。項目数は8項目くらいが適切とされています。

作図したレーダーチャートから、今後の改善すべき方向付けを行うと同時に、各項目の評価点数を確認しながら改善計画を立案します。改善計画に際しては、取り組みテーマ、どのようにしたいかの目的、目標、いつから始めていつまでに終了させるかなどの具体的な日程計画、担当者などを決めて確実に推進されていくように計画します。

◇ ◇ ◇ ◇

製造業の事業環境の変化はとりわけ著しいものがあります。これに対応していくためには問題や課題を素早く発見して日々改善していくしかありません。そのようにしていかなければ企業として発展する道はありません。工場診断の目的は、弱みを総合的に早期に把握することにあります。そのためにも、体系的な診断技法が必要となってきます。工場診断によって自社の強みや弱みが明確になり、効果的な対策が実施しやすくなります。

工場診断のメリットとしては、自社の管理レベルや技術レベルを他社水準と比較することが挙げられます。盤石な企業体質を創り上げるために強みをさらに伸ばし、弱みを早期に解消し強固な企業体質にスピード感のある改革を行っていかなければなりません。多くの弱みを持っていては、他の企業に負けてしまうことは明らかです。

工場診断によって、企業の基礎体力の強化を図れる、効果的に経営資源を投入できる、将来の事業計画の指針が出しやすくなるなどの効果も得られます。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「現場改善を定量化する分析手法とは」バックナンバー

「工場運営分析」が製造業の省エネとスマート化の基礎になる

「工場運営分析」が製造業の省エネとスマート化の基礎になる

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第5回からは前後編の2回に分けて工場運営分析について説明する。前編の第5回は「エネルギー分析」と「生産形態分析」を取り上げる。 工場のレイアウト案の評価はそのまま生産効率に直結する

工場のレイアウト案の評価はそのまま生産効率に直結する

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第4回は、SLP法における「レイアウト案の比較評価」「完成したレイアウト計画の実行」について説明する。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。