「工場運営分析」が製造業の省エネとスマート化の基礎になる:現場改善を定量化する分析手法とは(5)(1/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第5回からは前後編の2回に分けて工場運営分析について説明する。前編の第5回は「エネルギー分析」と「生産形態分析」を取り上げる。

今回から前後編の2回に分けて、工場運営に関する分析手法について説明をしたいと思います。前編の今回は「エネルギー分析」と「生産形態分析」を取り上げます。

1.エネルギー分析

ここ数年の製造現場の取り組みは、シニア層の活用を踏まえて、負荷軽減補助装置の設置などによる安全性の向上や全体最適化による操業の効率化、省エネルギーなどで、より付加価値の高いモノづくりに取り組んでいる企業が多くなってきています。

例えば、電力エネルギーに焦点を当ててみると、その環境は大きく変化しています。原子力発電の比率は下がり、また有限資源である化石エネルギーとは異なり、太陽光や風力、地熱といった地球資源の一部など自然界に存在する再生エネルギーも十分な供給体制には至っていないために、結果として電気料金の値上げに至っているのが現状です。各企業にとっては、電気料金の上昇は利益を圧迫し、工場はより電力消費量の削減に取り組まなければなりません。

工場のエネルギー消費量の分析は、地球環境保護や原価低減を目的として、生産活動と工場運営に必要なエネルギーの使用実態を分析します。昨今、エネルギー費も高騰が続いていますので、エネルギー分析を試みることもタイムリーではないかと思います。また、工場設計の際には、ユーテイリティー計画やレイアウト計画の資料として必要エネルギーの種類と量を分析します。改めて、用途としては工場計画やレイアウト計画、地球環境の保護、省エネルギー、原価低減などが挙げられます。

1.1 エネルギーの分析内容

例えば、電力消費量の削減を実現しようとすると、細かく分析して管理することが必要になってきます。電力の管理項目としては、電力供給設備では、電力購入費の管理、各原動力設備の効率管理、用役ごとの消費量管理などが考えられます。また、電力消費設備では、各設備の電力消費量の管理、製品ロットごとの電力消費原単位管理などが挙げられます。最終的には1個の製品製造に消費した電力量を明確にしなければなりません。そして、エネルギー需要の無駄削減を実現していきます。以下に、主な管理項目を列挙しておきました。

- エネルギー別系統図(工場のレイアウト図に記入していきます)

- 月当たりのエネルギー別使用量

- エネルギー別の原単位コスト(円/kwh、円/トンなど)

- 製品1個当たりのエネルギー別使用量

- 製品1個当たりのエネルギーコストの構成

- 製品1個当たりの環境処理コストの構成

- 原価に占めるエネルギーコストの比率

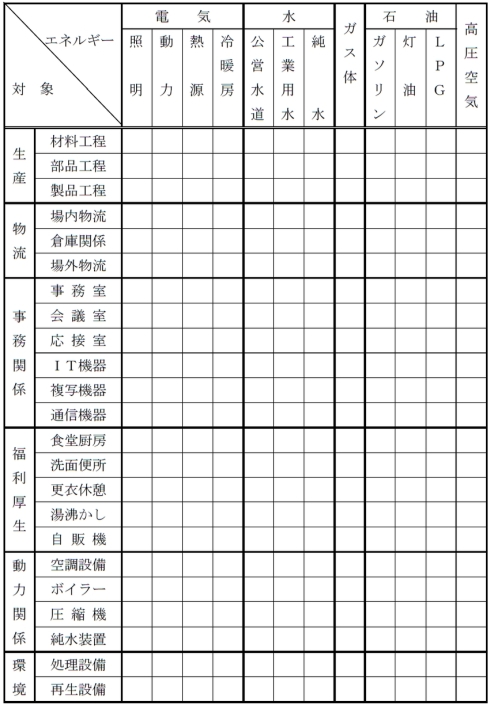

1.2 分析対象とエネルギーの種類

分析対象とエネルギー種類別の調査用紙の例を表1に示しましたので、参考としてご活用ください。

Copyright © ITmedia, Inc. All Rights Reserved.