「工場運営分析」が製造業の省エネとスマート化の基礎になる:現場改善を定量化する分析手法とは(5)(2/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第5回からは前後編の2回に分けて工場運営分析について説明する。前編の第5回は「エネルギー分析」と「生産形態分析」を取り上げる。

1.3 エネルギー消費量の削減は原価低減活動と直結

各種エネルギー消費量の削減は、生産実績データとエネルギー消費量のデータを丁寧に相互に関連付けを行い、同じ製品の単位当たりの生産で消費するエネルギー費用を比較することによって、取り組むべき課題を明らかにできます。

例えば、生産に要するエネルギーの消費量の差の原因を解明することで、より少ないエネルギーの消費による生産体制を確立できます。同じ製品の製造で消費した生産エネルギー量を把握することにより、稼働率の変化を把握できます。また、生産エネルギーの原単位の変化から、機械設備の状態やオペレーターの技量なども知ることができます。いずれにしても、エネルギー消費のムダを排除して消費量を削減することはおおむね原価低減に直結していますので、これからの企業活動にとって重要な取り組みといっても過言ではありません。

1.4 省エネへの取り組み

着眼点としては、関連設備の連携による生産システムの効率化など、より高度な領域に踏み込んでいくことが重要です。例えば、前後工程の設備間で発生する無駄を削減するために互いの設備間の稼働を同期させたり、さらに複数のエネルギー供給設備と複数の需要設備を連携させたりといった、高度に連携したシステムを構築することで、大幅な省エネも達成できます。

また、生産高と電力消費量の関係を明らかにして原価低減の指標として活用することも新たな考え方として有用です。同じ機能の設備でも、設備の老朽度合いやオペレーターによって消費電力が異なることが多々あります。このように、今までの原価低減の考え方や手法にとらわれることなく、新たな考え方で原価低減に果敢に取り組んでほしいと思います。

1.5 省エネへの取り組みは、課題達成型のアプローチが最適

問題や課題の解決に取り組む方法としては、「課題達成型」と「問題解決型」の2つがあります。どちらの方法に沿って進めるかは、取り組む問題や課題の性質、狙いをよく考えて適用しなければなりませんが、省エネ改善のような未知の課題には「課題達成型」のアプローチが適しています。参考までに表2に「課題達成型」「問題解決型」の適用判定表を示しておきました。

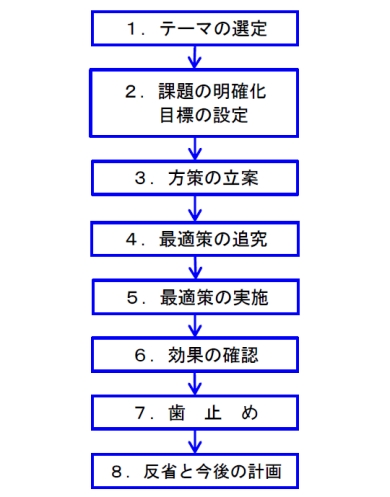

また、図1に、「課題達成型」の改善アプローチのステップを図示しました。図中の「課題の明確化/目標の設定」「方策の立案」「最適策の立案」については、従来型の「問題解決型」のアプローチとは明らかに異なりますので、以下に補足説明をしておきます。

(1)課題の明確化と目標の設定

課題について、いろいろな角度から現状と要望を調査し、そのギャップを明確にします。どこを重点に方策案を検討していくかという攻め所と目標を決めます。

(2)方策の立案

攻め所に焦点を当て、日標達成が可能と思われるアイデアを多く出していきます。その中から、実現性に捉われずに効果のみを評価し、有効な方策を選び出します。

(3)最適策の立案

選び出した方策を実現させる具体的な方法を検討し、さらに実施上の問題や障害を取り除く手段を検討して、総合的に利害得失の評価を行い最適策を抽出します。

| 課題達成型 | 問題達成型 | |

|---|---|---|

| 今まで経験したことのない初めてのことをやり遂げたい | 繰り返しのある仕事の中の問題を解決したい | |

| 現状レベルを大きく打破したい | 現状レベルを維持・向上させたい | |

| 魅力的品質や魅力的レベルに挑戦したい | 当り前品質・当り前レベルを確保したい | |

| 予測される課題を先取りして対処したい | 発生している問題を再発防止したい | |

| 方策やアイデアの追究と実施で達成できそう | 悪さの原因究明とその原因を除去することで解決できそう | |

| 表2 「課題達成型」「問題解決型」適用の判定表 | ||

Copyright © ITmedia, Inc. All Rights Reserved.