ホンダも取り組む「MODSIM」による新たな製品開発アプローチ:MODSIM特別セッションレポート

ダッソー・システムズ主催の「SIMULIA Community Conference Japan 2023」においてMODSIM特別セッションが行われた。本稿ではMODSIMの概要紹介とともに本田技研工業の特別講演の模様をお届けする。

「MODSIM」とは、モデリングとシミュレーションを単一環境の共通データモデルでシームレスに統合して製品開発を合理化し、分野を横断した協調によってイノベーションを加速させる製品開発アプローチだ。

MODSIMを提唱するダッソー・システムズは、シミュレーションブランド「SIMULIA」のユーザー会「SIMULIA Community Conference Japan 2023」(開催日:2023年9月20日)においてMODSIM特別セッションを実施。MODSIMの概要紹介と本田技研工業の特別講演が行われた。

3DEXPERIENCEプラットフォームで実現するMODSIM

冒頭、「MODSIMにより変革する製品開発・設計」と題し、ダッソー・システムズ株式会社 技術部 MODSIM インダストリー・プロセス・コンサルタント シニアスペシャリストの大場一輝氏がMODSIMの概要を説明した。

MODSIMの実現には「標準化」「自動化」「大衆化」の3段階が必要となる。標準化は十分に検証されたCAEや設計手法を構築し、信頼性を担保する段階。自動化は、非効率なデータ連携と連絡手段によるミスや無駄を業務プロセスの自動化で解消することを意味する。大衆化ではモデル作成作業などを定型化、システム化して誰でもCAEを実施できる環境を目指す。

このMODSIMの実現を支えるのが「3DEXPERIENCEプラットフォーム」だ。3DEXPERIENCEプラットフォームはダッソー・システムズの各製品を支えるエンジンを中核に、統一されたインタフェースによる違和感のない操作やシームレスなツールの切り替えを実現する。各作業内容はRFLP(要件、機能、論理、物理)/MSR(モデル、シナリオ、結果)/PPR(製品、プロセス、リソース)の共通化されたデータモデルの形式で統合データベースによって一元管理される。

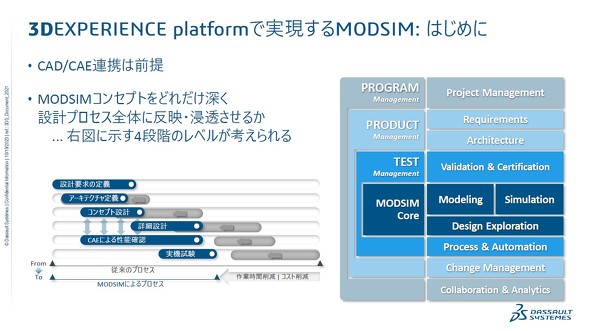

3DEXPERIENCEプラットフォームを活用したMODSIMの実現レベルは、

- CAD/CAEの完全同期とCAD/CAEによる自動設計解探索を可能にする「MODSIM Core」

- 設計にひも付く複数のCAE評価をまとめて単一環境で実現し、専用GUIでCAEの性能評価を大衆化する「Test Management」

- CAEの性能評価の検証結果を設計要求にひも付けて管理する「Product management」

- 開発スケジュールとCAEの性能評価をひも付ける「Program Management」

の4段階に分けられる。

4つの実現レベルは、

- MODSIM CoreとTest Managementの実現によってCAD/CAE統合がもたらすメリットを確実に享受する段階

- Product managementとProgram Managementを実現して製品開発プロセス全体でMODSIMを捉える段階

の2つに大別される。「前者はMSR領域への適用が中心となり、標準化、自動化、大衆化によるプロセス改善を指す。後者は上流のRFLP領域にまでMODSIMの適用範囲を広げ、性能評価を系統的に管理することを意味する」(大場氏)

MODSIM活用のイメージを2つの適用例で理解する

続けて、ダッソー・システムズ株式会社 技術部 MODSIM インダストリー・プロセス・コンサルタント シニアマネージャの亀井徹氏が3DEXPERIENCEプラットフォームを活用したMODSIMの適用例を2つ紹介した。

1.空力性能評価と一体化した自動車ボディーのコンセプト設計

自動車の外観デザインは意匠性を反映する重要な要素であると同時に空力性能も左右するため、それらを切り離して考えるのは難しい。だが、意匠設計と空力性能評価は別々に行われる場合が多く、先に決まった外観デザインを後工程の空力性能の検証段階で大きく変えられないという課題がある。

これに対し、MODSIMに基づく意匠設計と空力性能評価を統合する手法を提案。3DEXPERIENCEプラットフォームを活用した車両デザインのデジタル化、シミュレーションによる車両の空力性能評価、VR(仮想現実)を使ったレビューとディスカッションの3段階のワークフローを紹介した。

車両デザインのデジタル化では、紙のスケッチやクレイモデルによる外観デザインの検討を3Dデジタル環境に置き換える。ラフスケッチ、サーフェスの作成や修正などが直感的に行え、従来と同等のボディー形状を容易に作成できる。「作業履歴は3DEXPERIENCEプラットフォームに保存され、デザイナーが作成した3Dデータをシームレスに性能評価に展開できる」(亀井氏)

シミュレーションによる空力性能評価のプロセスでは、デザイナーが作成したボディー形状とシミュレーションの種類やシナリオなどを選択するだけで、自動化/大衆化されたWebダッシュボードで解析できる。VRを使ったレビューとディスカッションでは、従来個別に実施していた意匠と性能の評価をVR環境で同時に行うことで、双方の評価を加味した改善点を速やかに特定できる。

3DEXPERIENCEプラットフォームによる意匠設計と空力性能評価の統合はこのようにさまざまなメリットをもたらすが、これだけではない。デジタル上で意匠設計しておくことで簡単に設計変更が可能で、さらにそれに対する空力解析も手軽に計算できる。これを利用することでレビューによる改善点を即座に意匠設計に反映でき、空力性能の改善度合いもすぐに再計算できる。このように性能を確認しながら設計を進めることで、設計初期から精度良く設計案を固めていくことが可能となる。

2.洗剤ボトル軽量化に向けた最適設計プロセスの構築

洗剤ボトルのプラスチック使用量の削減は環境配慮の観点で重要なテーマだが、運搬や使用時に破損しないことも求められる。ボトルの強度は板厚に依存するが、押し出しブロー成形の場合、最初から特定の板厚分布を狙って設計/製造するのは難しい。そこで、押し出しブロー成形のプロセスを考慮した強度評価ワークフローを構築し、設計空間探索によってボトルの軽量化を図るMODSIMのアプローチを提案する。

まず、ボトルのCAD形状から作成した金型形状と、初期形状のパリソン(円筒状の溶融樹脂)をFEM(有限要素法)メッシュ化する。次の押し出しブロー成形解析では、金型内でパリソンに内圧をかけて成形の様子をシミュレーションしてボトル形状を生成する。圧縮強度解析ではシェル要素でボトル形状を作成し、先の押し出しブロー成形解析で得られた板厚を使用。その結果として押し込み量と反力を抽出し、これらが設計要件を満たしているかどうかを判定する。これにより、パリソンの重量とボトル強度を計算できる。パリソン各部の板厚パラメーターを変更し、これを繰り返し実行することで要求を満たす最適なパリソン形状を探索する。

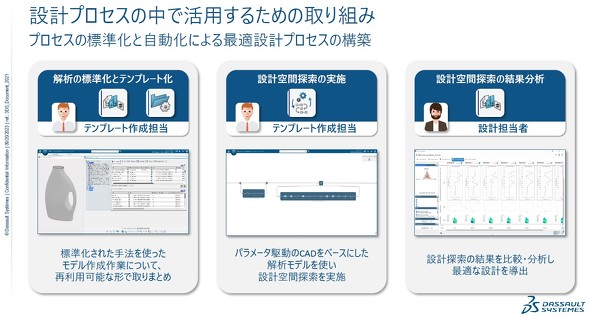

この一連のワークフローを設計プロセスに組み込む方法として、3DEXPERIENCEプラットフォームを活用した解析の標準化とテンプレート化、パラメーター駆動CADを使った設計空間探索、設計空間探索の結果分析と最適設計案の抽出の3つを紹介した。

解析の標準化とテンプレート化では、標準化された解析モデル構成をテンプレートとして保存/展開することで、「CAD形状の作成後、テンプレートを適用するだけで標準化された解析モデルを簡単に構築できるようになる」(亀井氏)。

パラメーター駆動CADを使った設計空間探索では、パラメーターを変更しながら最適な設計案を探索できる自動化ワークフローを構築することで、繰り返しの検討作業を効率化できる。設計空間探索の結果分析と最適設計案の抽出では、複数ケースの比較分析に特化したGUIで、最適な設計案を一覧で確認しながら最終決定できる。

3DEXPERIENCEプラットフォームで加速するホンダのMODSIM

特別講演では「Hondaの自動車開発における3DEXプラットフォーム環境の活用事例のご紹介」と題し、本田技研工業株式会社 電動事業開発本部BEV開発センター BEV完成車開発統括部 開発プロセス改革部 開発DX推進課 課長 シニアチーフエンジニアの安原重人氏と、同社コーポレート管理本部 デジタル統括部 ECMシステム部エンジニアリングシステム1課 アシスタントチーフエンジニアの金井克友氏が講演を行った。

本田技研工業はこれからのモビリティー開発に向けて、開発のDX(デジタルトランスフォーメーション)化が重要であると捉えている。その道筋として属人化された情報やノウハウを共有、標準化し、デジタル化、自動化につなげ、これらによって生産性向上を成し遂げることがDXの取り組みの第一歩になると考えている。

こうした考えの下、CASE(コネクテッド、自動化、シェアリング、電動化)やMaaS(Mobility as a Service)といった従来の経験やノウハウだけではカバーし切れないこれからの自動車開発に、MBSE(モデルベースシステムズエンジニアリング)の手法を取り入れた開発を推進。同時に「既存領域における差分開発の効率化のためにRFLP型の開発手法の展開を進めている」(安原氏)という。

安原氏は、業務ボリュームのあるボディー設計にRFLP手法を適用して業務を効率化していることを取り上げ、取り組み内容の一部を説明。さらに、3DEXPERIENCEプラットフォームの導入によって複数のデジタルソリューションを活用する従来のやり方から脱却でき、データの構造化と開発ツールの一元化の両立が可能になったことに触れ、構築中のシステムの活用イメージを紹介した。

金井氏はシステム構築の観点から、同社とダッソー・システムズおよび3DEXPERIENCEプラットフォームとの歩みに触れ、3DEXPERIENCEプラットフォーム活用による目指すべき姿として“モビリティー開発におけるデジタルスレッドの実現”を掲げる。この目標の実現に必要なワークフローとこれまでの取り組み内容を紹介。過去にカスタマイズにて実装していたMODSIM関連機能の多くが、最新版の3DEXPERIENCEプラットフォームでは標準機能により実現できるようになったとのことで、これら標準機能を活用して構築されるMODSIMのアプローチについて、映像を交えて具体的に解説があった。

本田技研工業におけるMODSIM活用の今後について、金井氏は「MODSIMの実現レベルでいうProduct managementとProgram Managementの領域で活用の奥行きをさらに広げていく。同時に、MODSIM Coreの領域に関しても活用をより深化させていきたい」と述べ、今後の3DEXPERIENCEプラットフォームの進化への期待を表明して講演を締めくくった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

関連リンク

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年11月11日