エネルギー生産性向上に向け、オムロンが松阪事業所で半減を目指す4つの要素とは:スマート工場最前線(2/2 ページ)

オムロン ヘルスケアは温室効果ガス削減に向けてエネルギー生産性の向上を進めている松阪事業所(三重県松阪市)を報道陣に公開した。

需要連動型生産で進める国内回帰、必要量のみ製造で在庫保管スペースも縮小

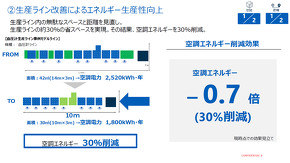

その他にも、生産フロアに画像型人感センサーや温湿度センサー、CO2センサーなど計230個程のセンサーを導入し、作業者の数や周辺環境に合わせて空調や照明の制御を行う。約8200m2の松阪事業所で使用するエネルギーの4分の1が空調に使われている。使用する空間を減らすことで、使用エネルギーを削減する。

既に血圧計の生産ラインでは、自動機の導入を含むさまざまな工程の見直しにより30%の省スペース化に成功しており、空調、照明に使うエネルギーも同様に30%減らすことが可能になる。工程間の距離が縮まったことで無駄な作業が減り、生産効率は1.3倍になっていることから、エネルギー生産性は1.85倍になり、商品1個当たりの温室効果ガス排出量は46%減らすことができる。

「面積生産性を高めるためにさまざまな分析をし、無駄なスペースを使っていたことが分かった。このラインでの事例をさらに横展開して、工場全体で成果を出していきたい」(曽根氏)

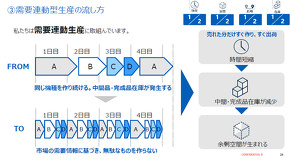

これらの改革を可能にしたのが、本格的な需要連動型生産への切り替えだ。従来は一定量をまとめて生産していた。それを市場での販売データを工場と直結させ、市場で売れた数量だけすぐ作り、出荷する方式に変えた。余分な商品を作らなくなるため、中間品や完成品の在庫が少なくなり、それらを保管するスペースも減らすことができる。

松阪事業所では需要連動型生産と生産ライン改善により、現在3棟に分散している生産ラインを将来的に1棟に集約する。使わなくなった後の2棟に関しては、部品在庫置き場や試作ラインの設置などの使い方を検討している。「やりたいことはいろいろある。われわれの新たな技術展開を考えていきたい」(鈴木氏)

部品調達における物流改革も進めている。中国など海外からの部品調達を国内調達に切り替え、部品の輸送距離を短縮する。国内調達率は7割を目指す。リードタイムが縮まることで、在庫保管用のスペースも縮小し、空調や照明のエネルギー消費を抑える。事業所内での資材移動動線を見直して移動距離も短くした。

松阪事業所は中国、ベトナム、ブラジル、イタリアにある生産拠点の中でもグローバル生産戦略拠点に当たる。取り組みはまだ始まったばかりであり、検証を進めながらさらなる効果の発揮を図る。「生産ラインごとの消費電力やエネルギー生産性まで見える化したのはオムロンの中でも松坂事業所が初めてだった。これから進める取り組みも多数ある。この成果をどこまで展開していくかは内部で検討していきたい」(鈴木氏)

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

いまさら聞けない「スコープ3」

いまさら聞けない「スコープ3」

スコープ3(Scope3)とは? GHGプロトコルの概要からスコープ3を構成するカテゴリー、さらにはスコープ3の排出量削減の進め方までを分かりやすく解説する。 いまさら聞けない「CO2ゼロ工場」

いまさら聞けない「CO2ゼロ工場」

「カーボンニュートラル化」が注目を集める中、製造業にとっては工場の「実質的CO2排出ゼロ化」が大きなポイントとなります。本稿では「CO2ゼロ工場」のポイントと実現に向けてどういうことを行うのかを簡単に分かりやすく紹介します。 エネルギー生産性向上でモノづくり現場に貢献、オムロンがEP100に加盟した狙いとは

エネルギー生産性向上でモノづくり現場に貢献、オムロンがEP100に加盟した狙いとは

製造業においても大きな課題となってきているカーボンニュートラル。その中で、オムロンは2022年11月8日、エネルギー効率に関する国際イニシアチブ「EP100」への加盟を発表した。なぜEP100の加盟に至り、その先をどのように見据えているのか、オムロン 執行役員常務 インダストリアルオートメーションビジネスカンパニー社長の辻永順太氏に話を聞いた。 止まらないラインで不良をゼロに、M&Aで価値強化進めるオムロンが実現したいこと

止まらないラインで不良をゼロに、M&Aで価値強化進めるオムロンが実現したいこと

オムロンは2022年10月18日にキリンビールの子会社である飲料検査機大手のキリンテクノシステム(KTS)への出資を発表。飲料製造における検査領域を強化するとともに、製造ラインにおいて不良品を作らない「ゼロディフェクト」などの新たな価値実現を推進していく方針を示した。KTS出資への経緯やオムロンの制御機器事業として期待する将来像などについて、オムロン 執行役員常務 インダストリアルオートメーションビジネスカンパニー社長の辻永順太氏に話を聞いた。 多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み

多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み

オムロンはモノづくり革新コンセプト「i-Automation」のモデル工場である京都府の綾部工場を公開。本稿では新たなモノづくりの実現に向け、自社実践を行う綾部工場での現場の取り組みをお伝えする。 現場課題を見える化、オムロンが現場データ活用サービスを拡充

現場課題を見える化、オムロンが現場データ活用サービスを拡充

オムロンは2018年9月20日、製造現場のデータ活用をサービスとして提供する「i-BELT」の第2弾として「現場課題の見える化・分析サービス」を2018年10月から開始することを発表した。