パナソニックが開発をリードする有機CMOSイメージセンサーは何がすごいのか:組み込み開発 インタビュー(1/2 ページ)

裏面照射型に次ぐCMOSイメージセンサーのブレークスルーとして期待されている有機CMOSイメージセンサー。業界内で開発をリードし、実用化に積極的に取り組むパナソニックHDの開発担当者に話を聞いた。

IoT(モノのインターネット)やAI(人工知能)などのデジタル技術が急速に発展する中で、価値あるセンサーデータとしてより高精細で高い情報密度が求められているのが画像/映像データだろう。5Gの普及で通信速度が高まることで高精細な画像/映像データの送受信は容易になっている。画像認識や製造検査などに用いるAIアルゴリズムの精度を高めるにはより高精細データの方が有利だ。

そのためには画像/映像データを取得するイメージセンサーに新たな技術を導入する必要がある。例えば、2009年にソニーが商品化した裏面照射型CMOSイメージセンサーは高感度と低ノイズを実現することで現在は主流となっている。そして、この裏面照射型CMOSイメージセンサーから、さらに性能を飛躍的に高める技術として注目されているのが「有機CMOSイメージセンサー」だ。

パナソニック ホールディングス(パナソニックHD)は、2016年の初めての対外発表からこの有機CMOSイメージセンサーの実用化に向けた開発に注力している企業の一つだ。同社 テクノロジー本部 マテリアル応用技術センター 主任研究員の佐藤嘉晃氏と同センター 課長の西村佳壽子氏が、報道陣のオンライン合同取材に応じ、有機CMOSイメージセンサーの特徴を説明するとともに、実用化に向けた道筋などを示した。

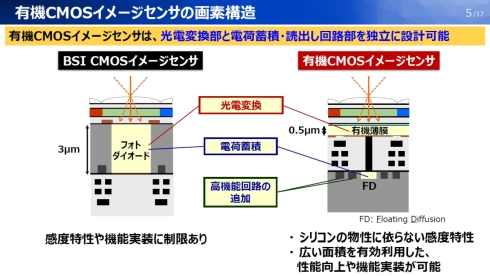

厚さ0.5μmの有機薄膜で光電変換部と電荷蓄積部を分離

有機CMOSイメージセンサーは、裏面照射型CMOSイメージセンサーにおいてフォトダイオードで行っている光電変換の機能を、より光吸収係数が大きい有機薄膜で行うという構造になっている。なお、光電変換後の電荷蓄積はフォトダイオードで行うことは変わらない。ただし、これまでフォトダイオードの厚みが約3μmだったところを、厚さ0.5μmの有機薄膜に置き換えることで、裏面照射型CMOSイメージセンサーでは一体になっていた光電変換部と電荷蓄積部を分離できるようになり、さまざまな高機能回路を追加できるようになっている。

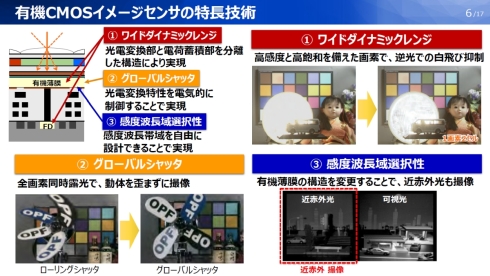

一般的な裏面照射型CMOSイメージセンサーは、高解像と幅広いダイナミックレンジ(WDR)を実現すると画像を一度に取得するグローバルシャッター(GS)を搭載できず、グローバルシャッターを搭載すると解像度とダイナミックレンジが低下するというトレードオフが課題だった。有機CMOSイメージセンサーは、8Kレベルの高解像と幅広いダイナミックレンジ、グローバルシャッターなどの機能を全てを兼ね備えることができる。さらには、有機薄膜の構造を変更することで、従来のCMOSイメージセンサーでは難しかった近赤外光の撮像に対応することも可能だ。佐藤氏は「裏面照射型CMOSイメージセンサーと比べて製造工程が増えるが、大幅な性能向上につながることもあり市場需要も期待できる」と語る。

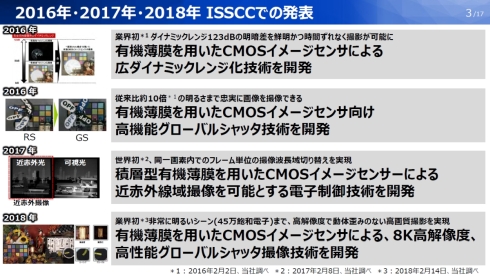

2016年に学会発表、実用化開発が進展し展示会にも出展

パナソニックHDは、2016年2月に有機CMOSイメージセンサーを用いて幅広いダイナミックレンジやグローバルシャッターを実現できることを発表。次いで2017年2月には、積層型有機薄膜を用いて近赤外域撮像を可能とする電子技術を発表し、2018年2月には8K高解像とグローバルシャッターを同時に実現した有機CMOSイメージセンサーを開発している。

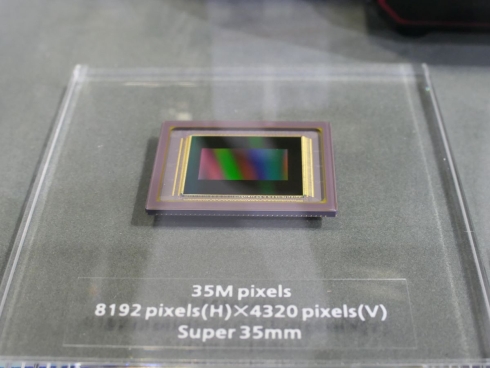

この時点では学会における研究開発発表でしかなかったが、2021年10月には「第4回 4K・8K映像技術展」で開発中の有機CMOSセンサーを展示するとともに、同センサーを用いて試作した8Kカメラで撮影した映像をリアルタイムで見せるデモンストレーションを披露。続いて2022年6月の「画像センシング展2022」では工場や社会インフラにおける活用を意識した展示も行った。これらの展示会出展は、有機CMOSイメージセンサーの技術開発が実用化に向けて大きく進展しており、さまざまな市場に向けて開発した技術を訴求することで、さらに実用化を加速する狙いがあった。

Copyright © ITmedia, Inc. All Rights Reserved.