オムロンが現場データ活用基盤を開発、導入期間を8分の1に低減:FAニュース

オムロンは現場データ活用基盤「i-BELT Data Management Platform」(i-DMP)を開発し、同日より現場データ活用サービス「i-BELT」に組み込んで提供することを発表した。

オムロンは2022年8月18日、現場データ活用基盤「i-BELT Data Management Platform」(i-DMP)を開発し、同日より現場データ活用サービス「i-BELT」に組み込んで提供することを発表した。2025年度(2026年3月期)にi-BELTを含むソリューション事業全般で500億円以上の売上高を目指す。

データ活用サービスをよりスピーディーに活用可能に

オムロンでは2017年からi-BELTを展開している。同社の幅広い制御機器製品群と豊富な現場経験を生かし、工場にあるさまざまな機器から得られるデータと顧客の持つ知見を掛け合わせて、製造現場の革新を共創で進めていくサービスだ。既に60社ほどが導入しているという。

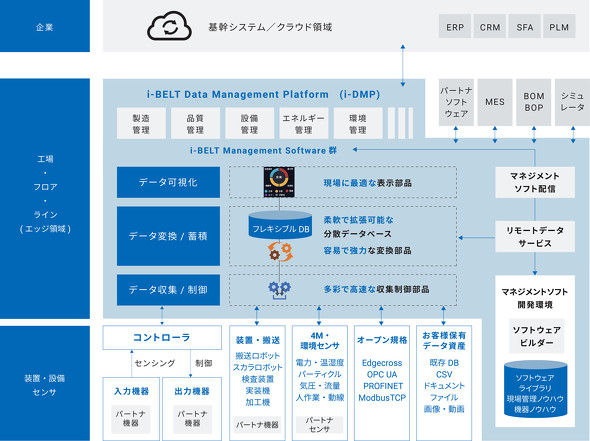

その中で、i-BELTをよりスピーディーに提供し、課題解決ソリューションの継続的な進化に貢献するデータ活用基板基盤としてi-DMPは開発された。工場、フロア、ラインといったエッジ領域を中核に、コントローラーや装置、センサー、クラウド領域にある基幹システムをつなぐ。

豊富な部品群であらゆる現場に柔軟に対応

i-DMPの大きな特徴は3つ挙げられる。まず、多様なネットワークやリージョナルデータベース(RDB)、FA機器と簡単に接続でき、既存システムを最大限活用できるほか、各社のPLC情報など現場に点在するデータを必要に応じてエッジ領域でリアルタイムに収集、蓄積して一元管理できる。

「顧客の課題として、現場データ収集のために既存の設備を入れ替えるのはコストがかかり、生産そのものに影響を与えるので避けたいという声もあった。一方で、データ収集の仕組みを個別で開発すると、開発期間が長くかかってしまう。基本的なデータ収集の仕組みをパッケージ化することでこれらを簡単に短期間で実現できるようになる」(オムロン)

通信プロトコルはOPC-UA、Ethernet/IP、PROFINET、Edgecrossなど、RDBはPostgreSQL、Oracle Database、Microsoft SQL Serverなど、制御機器はコードリーダ、産業用カメラ、パーティクルセンサーを含む多様なFA機器が接続対象になっている。

また、秒単位、ミリ秒単位といったリアルタイムレスポンスに対応できる低遅延なデータ共有の仕組みを有している。50種類以上の豊富なマネジメントソフトや部品を活用することで、エッジ領域で収集したデータを現場課題に合わせてリアルタイムな状況の可視化を実現する。

さらにi-DMPは柔軟なデータベース構造を持っており、対象ラインやデータの拡張、マネジメントソフトの変更にも対応でき、改善目標の変更など製造現場の継続的な改善活動に貢献する。独自のマネジメントソフト開発環境も備えている。

自社工場でシステム構築時間を削減、生産性も向上

i-DMPは既に障がい者を雇用する大分県別府市のオムロン太陽、京都府京都市のオムロン京都太陽に導入。オムロン京都太陽では作業者の今この瞬間を把握し、“いつもと違う”といった大きな変化のある状況に素早く対応するための仕組みをi-DMPも活用して構築した。

作業ラインに設置した動作を取得するセンサーと、天井に吊り下げたカメラの動画から製品の完成情報と作業者の情報を取得、工場のサーバには生産計画や品番情報を蓄積されており、それらのデータと組み合わせて現場の状況をリアルタイムに見える化した。

作業の進捗状況が把握できるようになり、異常を発見した場合には状況を動画で即座に確認することで、何が起こったのか原因を把握できるようにした。その結果、設備停止の復旧時間の短縮などにつながり生産性が11%向上した。システム構築の時間は従来のやり方に比べて8分の1まで削減できたという。

オムロンでは今後、i-DMPのライセンスによるパートナー企業への提供も検討している。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化の動きは着実に広がっている。その中で2022年はAIを活用した「アプリケーションの拡大」をポイントにデータ活用のさまざまな形が広がる見込みだ。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 人が生きるオートメーションへ、オムロンが新たな長期ビジョンと中期計画を発表

人が生きるオートメーションへ、オムロンが新たな長期ビジョンと中期計画を発表

オムロンは2022年3月9日、2030年をターゲットとした長期ビジョン「Shaping the Future 2030」とともに、2022年度(2023年3月期)〜2024年度(2025年3月期)の3カ年の中期経営計画を発表した。 「2016年に描いた姿は既に体現できた」オムロンが次に目指すモノづくりの将来像

「2016年に描いた姿は既に体現できた」オムロンが次に目指すモノづくりの将来像

オムロンは2022年1月12日、新たなモノづくり革新の新コンセプト「i-Automation!-Next(アイオートメーションネクスト)」を発表。2016年から推進してきた「i-Automation!」を土台にさらに進化させ「人を超える自働化」「人と機械の高度協調」「デジタルエンジニアリング革新」による3つの現場革新の実現を目指す。