不具合調査の所要時間を10分の1に、現場発DXで改善広げるリコーインダストリー 東北事業所:スマートファクトリー

製造業でスマート工場化が加速している。ただ、スマート工場化のさまざまなアイデアは現場で生まれる一方で、個別の取り組みが部門最適に陥り全体最適化が難しい課題がある。こうした中で、デジタル基盤やコラボレーションツールを活用し、“現場発のDX”によりさまざまな改善を工場全体の価値につなげているのがリコーの国内生産関連会社であるリコーインダストリーだ。東北事業所での取り組みを紹介する。

IoT(モノのインターネット)やAI(人工知能)などデジタル技術の進化により、工場でもこれらを活用したスマート工場化が加速している。スマート工場化で成果を得るためには、経営陣がトップダウンで進めるだけでは難しく、現場の力が欠かせない。一方で、現場が個々にスマート化を進めても、“部分最適”にとどまってしまい、大きな成果につなげていくのが難しいという課題がある。

こうした状況の中で現場同士の連携に焦点を当て、“現場発のDX(デジタルトランスフォーメーション)”とコラボレーションツールによる連携で成果を生み出しているのが、リコーの国内生産関連会社であるリコーインダストリーである。その拠点である東北事業所では、日本マイクロソフトの協力により、コラボレーションツール「Microsoft Teams」(以下、Teams)とこれに連携するアプリにより、品質検査情報をリアルタイムで共有する仕組みを構築。検査による異常発見時の情報連携や不具合要因の発見までにかかる時間を10分の1以下にできたという。同工場での取り組みを紹介する。

部署間の情報連携に潜んでいた課題

リコーインダストリーは、2013年に国内のリコーグループ生産会社とリコーの生産本部の一部機能を統合する形で誕生した。以降、リコー主要製品であるプリンタ/複合機および主要部品やトナーなどの生産を担っている。

リコーグループではもともと、ボトムアップ型でさまざまな現場の困りごとを解決する動きが盛んで、これらを受け入れる文化があった。そのため、現場での改善活動も盛んで、デジタル技術の活用についても積極的な取り組みが進んでいた。プロジェクト推進者の一人であるリコー RGC 経営管理センター 品質システム統括室 室長の増田彰氏は「自部門でできる改善は既にさまざまな形で進んでいました。例えば、カメラによる出荷検査工程の支援などIoTやAIの活用も行っています。ただ、これらは個々の部門内での取り組みにとどまっていました。残されていた他部門との連携が必要な領域でデジタル変革を進めていきたいと考えていました」と語っている。そこで目を付けたのが品質情報の共有だった。

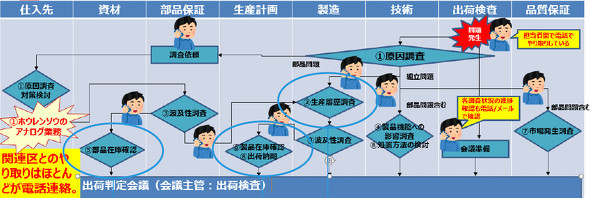

リコーインダストリーの東北事業所では、製品の出荷前に品質保証部門がサンプリング検査を行い、製品の出荷可否を判定している。基本的には不具合品は生産工程の保証プロセスにて検出されるが、まれに出荷検査において品質問題が発見される場合がある。その場合は、関係部署とのやりとりにより、問題のあったロットや、工程、製造装置などの情報の把握が必要になる。一連の情報を入手し整理する作業、問題箇所の特定については、多くの時間が必要となり、関係者の意見を突き合わせるための聞き取りの調整なども含めて、最大で1〜2日間必要なケースがあったという。

一方で、出荷判定を当日中に行わなければならない時間的な制約もあり、電話連絡をメインとしたリレー形式で関係者を捕まえて情報共有をする形を「何とか効率化できないかと考えていた」(増田氏)。東北事業所は、建屋が分かれており、関係者の居所もつかみにくく、リモートワークによりタイミングよく連携がとれないことも増えてきていた。これらを背景に、より素早く簡単に部門間で情報を共有できる仕組みの構築に取り組んだという。

増田氏は「これまでも、現場を一番よく分かっている人間がデジタル技術を活用して自ら現場の課題を解決するという、ボトムアップ型のDX活動を積極的に展開してきました。ちょうど社内においてローコード開発の技術的、教育的な環境が充実してきたこともあり、この情報連携の課題解決に向けた活動を展開することにしました」と取り組みのきっかけについて振り返る。

課題解決にTeams上でアプリを連携活用

この出荷検査での問題発生時のコミュニケーション課題の解決のため、活用を考えたのが、コミュニケーションとコラボレーション双方をシームレスに活用できるTeamsと、そのTeams上で自社開発した業務アプリを連携させて活用できるコンセプト「Teamsプラットフォーム」だ。

プロジェクトの推進者であるリコー RGC 商品事業統括本部 技術開発センター DX推進グループ 業務改善エキスパートの中島崇氏は「Teams上で自分たちが開発したアプリを連携させることが可能な話を聞いたときに『これは未来がある』と大きな可能性を感じました。増田と話をする機会があり、現場の課題とTeams上の業務アプリの活用を結び付けることができました」と振り返る。

Teamsはコミュニケーション&コラボレーションツールとして全世界で幅広く活用されている。ただ、本質的に業務効率化を実現することを考えれば、コミュニケーション&コラボレーションだけにとどまらず周辺のアプリケーションと組み合わせて使用することが必要だ。そのため、マイクロソフトではローコードでアプリケーションを開発できるクラウドサービス「Power Platform」を提供しており、ユーザー自らが実際の業務ニーズに合わせたアプリをクラウド上で簡単に作成できる。

「Power Platform」はローコードのアプリ開発ツール「Power Apps」、RPA(Robotic Process Automation)ソフトウェア「Power Automate」、データのビジュアル化を行う「Power BI」、コーディングやプログラミングの知識なしでチャットボットを作成できる「Power Virtual Agents」という4つのツールで構成されている。単純なアプリであれば「Excel」や「PowerPoint」を使うような直感的な操作で作成が可能だ。ソースコードから手を入れることもできるため、プログラミングスキルがあればより高度なアプリも作成できる。作成したアプリは、Windows、macOS、Web、iOS、Androidなど多くのプラットフォームで機能する。

中島氏は「ローコード開発は開発効率が良い利点もありますが、さまざまな要望を持つ現場が直接アプリ開発に参画できるという点が非常に大きいと考えています。現場で直接開発しているので、仕様書策定や評価などにおいて無駄なステップを飛ばせる利点があります。業務プロセスの導線を短くできたことが成果につながっています」と価値について語る。

現場の声を反映したアプリをメンバー自らが開発

プロジェクトの開始時は、ヒアリングなどを通じ、問題の発見から報告書の作成までの一連のプロセスの洗い出しを行った。その結果、アナログで非効率的な部分がいくつも存在していたことが明らかになった。これをもとに工場の業務フローに合わせて各プロセスをデジタル化し、試行錯誤を繰り返しながらアプリの機能に落とし込んでいった。

完成したアプリは現場が開発に参画しているため“実践仕様”であることが特徴だ。異常を発見した場合に検査員はこのアプリを通じて班長に発見した異常の詳細報告を行うが、製品のモデルやシリアルナンバー情報は検査している製品に付いているバーコードから読み込める。UI(ユーザーインタフェース)はプルダウンやタップで直感的に操作できるほか、写真や録音した異常音も共有できるなど、現場での使いやすさを考えた仕様になっている。

リコーインダストリー東北事業所で出荷検査を担当するリコーインダストリー プリンタ生産事業部 品質保証室 の高橋早苗氏は「何か問題が起きた際に、これまでは電話で状況を説明していましたが、このアプリでは撮った写真がすぐに共有され、現場の状況が簡単に伝わるようになりました」と述べる。

検査員からの報告はTeamsの「問題発生通報」用のチャネルに投稿され、関係者に一斉に共有される。また各担当者には「対応開始」ボタンや「私が担当します」ボタンが付いたアダプティブカード形式の通知が届き、アプリを開くことなく意思表示を返信できる。もしも問題発生の投稿から5分が経過しても反応がなかった場合は、「全体進捗確認」用のチャネルに反応がない旨のメッセージが表示される。これにより、班長が不在だったり通知に気付かなかったりした場合でも、上司や同僚がフォローできる。また、文字や画像だけで不具合の判断がつかない場合は、投稿画面からそのままTeams会議を開催し現場確認が可能だ。

アプリからは班長から1次調査部門への原因調査依頼も行うことができる。班長はアプリを立ち上げ「Sランク」「Aランク」など不具合のランク付けを行ったうえで、依頼する内容と宛先を選択して送信する。この通知はTeamsの「原因調査」用チャネルに投稿され、担当者は「私が担当する」というボタンで意思を表示する。この意思表示自体もチャネルに投稿されるため、班長は依頼した調査の進捗を確認できる。

現場では出荷判定に至るまでにいくつもの調査が並行して行われるが、それぞれの調査の進捗もアプリ上で確認できる。それぞれの調査結果に基づいてリスクを判定するスコアをつけ、出荷判定会議ではそのスコアに基づいて対応を協議する。調査の過程で作られたファイルやチャット、会議などの一連の情報は当該の問題案件にひも付けて記録されるため、今までは各部門が個別に保管していた情報を一元管理でき、情報を探す時間の削減にもつながったという。

TeamsとPower Platformの活用で業務プロセスの導線を短縮

アプリの開発に携わったリコーインダストリー 経営管理本部 品質統括室 品質統括グループ 生産品質プロセス改革エキスパートの伊藤崇志氏によればこのアプリにより、以前と比較して平均で40分程度の時間短縮が見込まれるという。「その日ごとに出荷判断のリミットがある中で、40分の短縮を達成できたことは非常に大きな成果です」(伊藤氏)。

加えて、情報共有が効率的に行えることで、会議時間の短縮や会議自体の削減にもつながった。リコーインダストリー プリンタ生産事業部 第一ものづくりセンター 第一品質保証室の星茂氏は「以前は各関係区がそれぞれ原因の調査を行い、その結果は出荷判定会議の中で初めて全体に共有されていました。今回のアプリを使うことで、情報がそろった状態で会議を始められ、一元管理されることにより情報を探す手間なども削減でき、安心して意思決定ができるようになりました。また会議自体の回数も少なくなり、メンバーの負担も減りました」と説明する。

今回のアプリ開発を振り返り、チームメンバーであるリコーインダストリー 経営管理本部 品質統括室 品質統括グループ 品質情報システムエキスパートの難波正典氏は「コーディングの知識がなくても、Power Platformを活用すれば簡単にアプリを作れることに驚きました。作ったアプリも、現場のニーズに合わせて変えていけるところが最大のメリットです。このような取り組みが広がることで、いろいろな現場が元気になるのではないでしょうか」と述べている。

今後は社内での水平展開とともに社外で展開へ

今後の展望について増田氏は「今回は品質保証部門での導入でしたが、部署間での情報伝達は社内のあらゆる場面で必要です。導入する現場に合わせて手直しをしながら、社内のさまざまな部門に展開するつもりです」と語る。「さらにこの仕組みは社内だけではなく、仕入れ先様や海外拠点とのコミュニケーションなどにも転用できると考えています。また、デジタルを活用した働き方改革の例として、外部にも積極的に情報を提供していくつもりです」(増田氏)。

スマート工場化を含む製造現場のDXを進めるうえで、プログラム初心者でもローコード開発で業務ニーズに合わせたアプリ開発ができる「Power Platform」は、現場主体のDXを推進する心強いツールとなるだろう。そして、既にTeamsをコミュニケーションツールとして導入している企業は、これらの「Power Platform」によって作り出した“現場発”のアプリによる価値を複数部門に広げることで“全体最適化”に一歩ずつ近づけていくことができる。スマート工場化の成果をより大きく広げていくことに課題を感じている企業にとって、リコーインダストリー東北事業所の取り組みはスケーリングの大きなヒントになることだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- 導入期間は4分の1以下に、製造業DXの典型用途をテンプレ化する「MVP」の価値

- 「水」から始める工場最適化、水処理設備のデータ活用がもたらすもの

- 共創で描く北陸発の新たなスマート工場のカタチ、中堅・中小製造業のためのIoTとは

- 積層信号灯で現場情報を「簡単見える化」、グローバル展開目指すパトライトの挑戦

- 製造業に5Gがもたらす価値とは、活用のカギは3つの特徴による「土台の変化」

- “効果を生み出し続けるAI活用”に必要なこと、異常検知のその先

- 豊田自動織機の終わりなきデジタル変革、設備をIoTで最適化

- 広がる製造現場のロボット活用、実装と保全の負荷低減に必要なもの

- 回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

関連リンク

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年8月25日