共創で描く北陸発の新たなスマート工場のカタチ、中堅・中小製造業のためのIoTとは:スマート工場

あらゆる製造業においてスマート工場化は広がりを見せているが、幅広いパートナーを持ち自社でさまざまな取り組みを進める大手企業に対し、中堅・中小企業やパートナーが限定される地方企業では、取り組みが停滞するケースも多い。 こうした状況を打破すべく、北陸発で中堅・中小製造業に合ったスマート工場の提案を進めようとしているのが北菱電興だ。同社の取り組みを紹介する。

製造業のIoT(モノのインターネット)活用やスマート工場化への取り組みは広がりを見せている。ただ、自社内でさまざまな取り組みを進められる大手企業に対し、中堅・中小製造業では、情報面や財務面でも制限があり、なかなか思うように進められていない現状がある。特に地方企業では、企業間連携なども限界があり、スマート工場化の推進に苦慮している。こうした状況に対し、「Smart Smile Factory」を打ち出し、自社工場のスマート工場化とともに、共創による北陸発のスマート工場化の形を模索しているのが、北菱電興である。

共創で中堅・中小製造業の課題にアプローチ

石川県金沢市に本社を構える北菱電興は、三菱電機の代理店としてFAシステム、冷熱、住設、ビルシステム、情報通信、映像システム、半導体・デバイス、社会・環境システム事業や、製造、販売、施工まで幅広いビジネスを展開している。

これらのビジネスを推進する中で、スマート工場化に向けた支援なども進めてきた。2020年11月には、スマート工場化において目指す方向性を再整理し、NTTドコモおよび金沢工業大学との産学連携により「Smart Smile Factory」を発表した。これは、北菱電興が目指す、関わる全ての人を幸せにする「“人”中心のDX(デジタルトランスフォーメーション)」のコンセプトを実現するため、従業員のモチベーション向上を意味する「Smile」と、生産機械効率化のための「Smart」との両立を目指し、さまざまな機能の共創と実証を進めるという取り組みだ。具体的には、電子機器製造を手掛ける北菱電興 いなほ工場にNTTドコモの5Gエリアを整備し、工場内で従業員が5Gを活用して「Smile」「Smart」それぞれの視点で、業務改善を進めている。

この中でいち早く成果を生み出しそうなのが「Smart」領域での取り組みだ。北菱電興 機器事業部 副事業部長の亀田充氏は「もともとFA業界で存在感を発揮してきたノウハウをベースとし、いなほ工場において、顧客の課題をベースとした共創を進めることで、中規模や小規模の工場に対し最適なスマート工場の在り方が提案できるようになりました」と語る。

北菱電興では、スマート工場化への取り組みを以下のように3つのレベルで定義し、それぞれに応じた取り組みを進めている。

- レベル1(装置の「困った」を一点突破!ポイントを絞ってデータ収集&解析)

- レベル2(ライン全体のデータ収集で実現する一歩先ゆく改善活動)

- レベル3(収集したデータを使ってリアルタイムに予兆解析から生産計画立案まで、データ解析サービスが実現するスマートファクトリー)

「中堅・中小製造業がスマート工場化を進めるのは簡単ではありません。現状把握を行う手法や、PoC(概念実証)からの発展など、行き詰まるポイントがいくつも存在します。また、ベンダーにサポートを求めても、チャンピオンスペックで高額なシステムの提案が多く、中堅・中小製造業が求めるスペック、価格帯のソリューションとなっていないケースが多く見受けられます。われわれ自身もスマート工場化を進める中でこうした障壁に悩まされてきました。いなほ工場を通じた取り組みを見てもらうことで、顧客企業が真に悩んでいるポイントや困りごとなどが明らかになる場合もあります。そういう共創の場として、いなほ工場を活用しています」と亀田氏は述べている。

中堅・中小企業向けといっても製造業の工場は多岐にわたり、いなほ工場で運用しているシステムが必ずしも顧客企業の問題点にぴったり当てはまるわけではない。しかし、「議論を深めていくきっかけとなります。実際に取り組みを見てもらうことで、新しいヒントや本当に解決したいことなどが見えることがあります。そこが重要なのです」と亀田氏は強調する。

こうした、いなほ工場での共創と実証を経て、北菱電興として利用率の高いシステムの形を想定し、外部に展開するために取りまとめた工場見える化のソリューションが「S-mile(ミル)」ソリューションである。

「S-mileソリューションは単体で完結するパッケージでありません。例えば、他の技術が課題解決に役立つと判断されれば提案しますし、逆に適した手段がなければわれわれがスクラッチで開発して提供することもあります。目指しているのは、顧客が取り組むIoTをアジャイルに支えるフレームワークです。スモールスタートで迅速に立ち上げることを支援するとともに、その後の拡張なども継続的にサポートを提供し、成長を支援していくことです」と亀田氏は語っている。

いなほ工場で活用する3つのIoTシステム

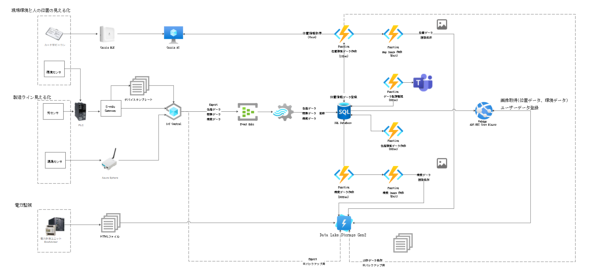

それでは、具体的にはいなほ工場は、どのようなシステムで、どのような取り組みを進めているのだろうか。主要な取り組みは「製造ラインの見える化」「現場環境と人の位置の見える化」「工場電力の見える化」の3つである。これらを実現する基盤として、大きく貢献するのが、マイクロソフトの「Microsoft Azure」だ。

まず「製造ラインの見える化」では、製造ラインのセンサー情報を統合して収集し、一元的に管理して見える化する取り組みを進めている。ここで、重要な役割を担っているのは、S-mileソリューションの一環として開発された「S-mileゲートウェイ」というエッジコントローラーである。具体的には、製造ラインで、積層信号灯の情報を光センサーで読み取り、そのデータをPLC(Programmable Logic Controller)に集め、さらにそれらのデータをS-mileゲートウェイで一括して、マイクロソフトがクラウドサービスとして提供しているSoftware as a Service(SaaS)型のIoT アプリケーションプラットフォーム「Azure IoT Central」に引き渡すという動きをとる。

北菱電興 機器事業部 技術部 DX推進課 IoT・クラウドグループ 主幹の宮本達矢氏は「S-mileゲートウェイは現場の技術者でも理解しやすいPLCなどと同じ操作体系で使用できます。しかし現場のデバイスやデータなどは多岐にわたりますので、デバイステンプレートを自動生成し、Azure IoT Centralに受け渡す形としています。これによりデータ登録を簡単に行うことができます。たまったデータはクラウド上でさまざまな機能を活用し、Webサービスとして見える化することができます」と説明する。

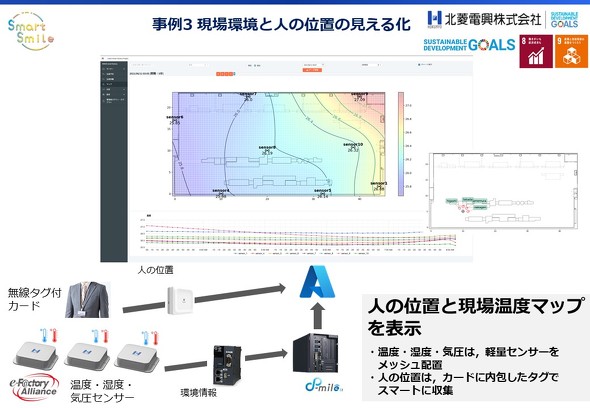

「現場環境と人の位置の見える化」については、PLCに集められたデータをS-mileゲートウェイを介してAzure IoT Centralに送るという仕組みそのものは同じだが、温度、湿度、気圧、CO2濃度、照度など多様な環境センサーに対応している点が特徴だ。「これによって把握した工場内の環境と、米カシア ネットワークスが開発したBluetoothルーターを用いて測位した作業者の位置情報を重ね合わせて、ほぼリアルタイムに見える化します」と宮本氏は語る。

工場における生産性は製造装置の稼働率だけでなく、作業者周辺の環境にも大きく依存する。そうした人の視点からの改善アプローチに貢献する。「例えば、送風機を設置することでエアコンの効き目の差がどのように解消されるのか、あるいは極端に乾燥する現場に噴霧器を設置すれば、どれくらいの精度で湿度管理を行うことが可能になるのかといったことに対し、効果を見える化する仕組みを提供できます。これにより従来は不透明だった領域を数値化でき、PDCAサイクルを通じて生産性向上につなげられます」と宮本氏は説明する。

「電力監視」については、三菱電機のエネルギー計測ユニット「EcoMonitorLight」と、生産現場向け省エネ支援アプリケーション「EcoAdviser」を導入し、エッジ側で電力使用状況の見える化をする。さらに、北菱電興ではそのデータをAzureとの連携でクラウド側に保管し、他の事務所や工場などからでも閲覧できる仕組みとしている。「これによって工場内だけでなく、どこからでも電力監視を行うことが可能となっています。将来的には蓄積したデータを基にした生産性との相関分析や、省エネのためのアクションにもつなげていくシステムに発展させたいと考えています」と宮本氏は語る。

なお、S-mileソリューションの開発にあたり、北菱電興がセキュリティモジュールとして活用したのが、アットマークテクノの「Cactusphere(カクタスフィア)」である。カクタスフィアは、PLCをはじめとする工場内の設備や機器を簡単かつセキュアにMicrosoft Azureに接続できるIoTアダプターで、マイクロソフトが提供する「Azure Sphere」対応チップを搭載し、接続性とともに、デバイスからクラウドまで一貫したセキュリティを確保できる点が特徴だ。Azure Sphereは、セキュリティで保護されたマイクロコントローラーユニットとオペレーティングシステム、クラウドベースのセキュリティサービスを組み合わせたアプリケーションプラットフォームで、デバイスレベルから安全にクラウドへの接続を確保できる点が特徴である。

「当初Azure Sphereは組み込み系のモジュールの印象があり、現場導入を行うには試行錯誤がいると覚悟していました。ところがCactusphereで提供されているファームウェアが使いやすく、新たにソフトウェアの開発を行うことなく生産装置をセキュアにIoT化することができ、開発負荷を大きく低減できました。CactusphereとAzure IoT Centralで完結したシンプルなシステム構成で、多様な設備や機器、センサーに対応できています。このシンプルさはS-mileソリューションを今後展開していく上での武器になると考えています」と宮本氏は語っている。

北陸発の新たな中堅・中小製造業のスマート工場化で地域へ貢献を

実際に北菱電興の自社の取り組みをベースとした提案は非常に好評を得ているという。「コロナ禍でありながらもこの半年間で29社の延べ139人(2021年6月3日現在)にいなほ工場へ来社いただきました。この29社の中で具体的な引き合いに結びついているものが既に20社ほどあります」と亀田氏は手応えを示す。

ただ、IoTによるデータの見える化は、工場のスマート化を見据えた長いジャーニーにおける第一歩にすぎない。今後に向けては、さらに天井360度カメラとAIを組み合わせた製造フロアの遠隔一元モニタリングや、製造ラインの異常検知・予知保全といったシステム拡張にも取り組む方針だ。ただ「本当の意味での生産性向上や作業環境の改善は、単にシステムを導入するだけでは実現することができません。現場の人たちが一緒になって活動し、共感を得てはじめて達成することができます。ソリューションの機能強化を図る一方で、共創により一体となった取り組みが進められるように正しく支えていきたいと考えています」と宮本氏は語っている。

さらに亀田氏が強調するのが地域貢献である。「われわれは石川県や富山県を地盤としたビジネス展開を行っています。大都市圏と異なり、地方ではDXへの取り組みを行うためのIT人材確保、サポートできるSier数、さらに携わる機会が少ない中で思うように進めない事情もあります。これを解消し地域の産業にどのような貢献ができるかを考えて生まれた取り組みの1つが今回のS-mileソリューションです。北陸地方にも多くの中堅・中小製造業がありますが、その課題解決に貢献し、それぞれの競争力強化につながるよう取り組んでいきます」と亀田氏は述べている。まずは北陸地方で共創による中堅・中小製造業向けのスマート工場化支援に取り組み、これらの実績が増えてくれば「将来的には全国のパートナーとともに全国の中堅・中小製造業を支える存在になりたいと思います」(亀田氏)と将来ビジョンについて語っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- 製造業に5Gがもたらす価値とは、活用のカギは3つの特徴による「土台の変化」

- “効果を生み出し続けるAI活用”に必要なこと、異常検知のその先

- 豊田自動織機の終わりなきデジタル変革、設備をIoTで最適化

- 広がる製造現場のロボット活用、実装と保全の負荷低減に必要なもの

- 回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

関連リンク

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年8月25日