積層信号灯で現場情報を「簡単見える化」、グローバル展開目指すパトライトの挑戦:スマートファクトリー

スマート工場化の最初の一歩とされる「見える化」だが、どういうデータをどのようなフォーマットで集めるのかというのは製造現場が頭を悩ます問題だ。こうした状況を「今現場で見えている情報を使う」という“逆転の発想”で解決するソリューションを提供しているのがパトライトである。パトライトの「WDシリーズ」への取り組みと今後の展望について紹介する。

工場内でデジタル技術を活用し、データによる生産性改善に取り組むスマート工場化の動きが広がりを見せている。しかし、工場内にはさまざまなメーカーの機器が、多岐にわたる通信プロトコルやデータフォーマットで稼働しており、そのためデータによる生産性改善に取り組みたくても、改善に必要なデータを使える形で集める負荷が大きくて難しいケースが生まれている。

こうした状況を「今現場で見えている情報を使う」という“逆転の発想”で解決し、簡単に機器の稼働情報を「見える化」する仕組みを提供するのがパトライトである。パトライトでは、2010年から工場内機器に搭載されている積層信号灯の表示情報を無線通信で送信し、機器の稼働情報を一元的に把握することができる「WDシリーズ」を提供。現在までに1600以上の事業所で導入されており、「簡単見える化」システムとして高い評価を得ている。

知らせる信号灯から、記録する信号灯へ

パトライトは、1947年創業で回転灯や表示灯、情報機器などの開発や製造を行うメーカーである。車両機器や接続機器の他、積層表示灯なども含むシグナル機器を主力製品としている。特に国内の産業機器向け表示灯のシェアは非常に高く、パトライトの積層信号灯を目にしない工場はほとんど存在しないといえるだろう。

この高い積層信号灯の普及率をベースとし、積層信号灯の情報を現場で周囲にいる人だけでなく、離れた場所からも活用できるようにする発想で開発したのがWDシリーズである。積層信号灯は、基本的には赤、黄、緑の3色で構成されるものが多いが、赤を「異常停止」、黄を「段取り替えなどによる一時停止」、緑を「正常稼働」というように、工場や機器ごとに色の意味付けを行い、情報を表示している。積層信号灯に後付けの通信機器を設置し、この情報をそのまま収集し、機器の稼働情報をタイムラインに合わせて把握できるようにするのがWDシリーズの発想である。

先述した通り、工場内では多彩な機器が多彩なデータフォーマットで情報を扱っており、これらをそのまま集めてもさまざまな調整が必要ですぐに使えない。しかし、積層信号灯の情報は初期設定および設置が完了すれば、すぐに稼働情報の把握に使うことが可能だ。これが現在のスマート工場化への取り組みと適合し、導入企業を大きく拡大しているという。

パトライト グローバルマーケティング本部 PMM1課の笹川景氏は「多くの工場で各設備機器の現状把握ができているかというと、一部の設備に限られるのが実情です。手書きの日報で管理する工場も実際にはかなり多く存在します。この記録作業そのものが現場技術者の不要な負荷になっていますし、リアルタイムでの情報把握は不可能です。『1日の操業時間の中で各設備が何時何分から何時何分までどのような動きをしていたのか』など稼働状況を全て可視化できるようにするのがWDシリーズの価値です。見える化を簡単に自動で行えるようにすることで、人の作業は改善活動に割り振れるようになります。そのため設備の行動率を高め、生産性向上が可能となります」とその意義について語っている。

シンプルな構成で簡単、手軽に導入できる利点

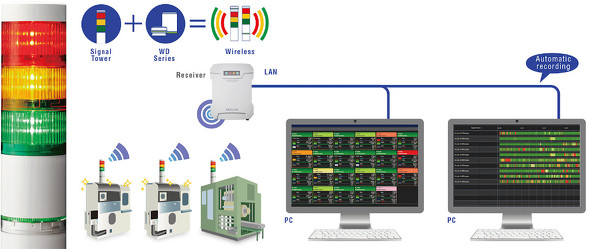

WDシリーズのポイントは、構成がシンプルで簡単に導入できるということだ。基本的には、機器の設置された積層信号灯の上部に通信ユニットを設置し、レシーバーで積層信号灯情報を収集し、PCやサーバに情報を記録する。これらの情報を外部パートナーが提供するソフトウェアを活用し見えるようにするという仕組みだ。

これらのシンプルな仕組みが評価を受け、既に国内では多くの導入事例がある。例えばあるベアリングメーカーでは、WDシリーズを導入し、生産オペレーションの最適化への取り組みを進めたという。

このベアリングメーカーは複数設備を連結してラインを構成しており、チョコ停や前工程からのワーク待ち、人待ちなどで短時間のロスが発生していたが、生産性への影響を管理できていなかった。しかしWDシリーズの導入により、各設備から収集した稼働データから直近30分間の稼働率を算出し、リアルタイムに現場へフィードバックする仕組みを構築できた。これにより稼働率が低下している設備およびラインを一目で把握することが可能となり、同時に保全を実施すべき箇所の優先度も可視化することで生産性を大きく高めることができたという。

ポイントは、WDシリーズの導入コストである。一般的に設備の稼働状況を可視化するIoTシステムを導入しようとすると、1000万円以上を投資した大プロジェクトになってしまうことが少なくない。これに対してWDシリーズは、パトライトの既存の信号灯に外付けでIoTを導入できるため、1桁小さいコストでスモールスタートすることが可能なのである。「このベアリングメーカーはまず100万円を投資してトライアルラインを構築したのですが、その後わずか0.3カ月で投資を回収することができました。この成果を得たことで、現在は国内の他事業所にとどまらず海外工場へもWDシリーズの展開を進めています」と笹川氏は強調する。

Azure Sphereでセキュリティを強化しグローバル展開

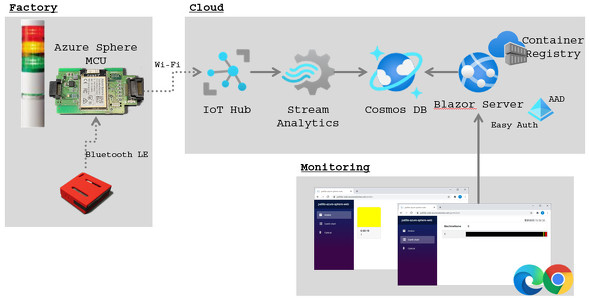

パトライトでは、今後さらにWDシリーズの海外展開を本格化することから新たに機能強化も推進している。そこで、パートナーとして連携を強めているのが、マイクロソフトである。以前からパトライトの別の製品とクラウド基盤「Microsoft Azure」(以下、Azure)との連携を進めていたが、今回新たにマイクロソフトが提供しているIoT向けのセキュリティソリューション「Azure Sphere」への対応を実現した。

Azure Sphereは、セキュリティで保護されたマイクロコントローラーユニット、オペレーティングシステム(OS)、クラウドベースのセキュリティサービスの組み合わせで構成され、インターネット接続デバイスのセキュアな通信を実現するソリューションである。

WDシリーズにAzure SphereをPoCで採用する意義について、笹川氏は「WDシリーズは今までの多くの導入先が国内事業所でした。今後海外事業所への展開を広げる中、課題となっていたのがセキュリティです。もちろん現行のWDシリーズでも通信の暗号化など基本的なセキュリティ機能は備えていますが、より強固なセキュリティを求める声が高まり、Azure SphereをPoCで採用することを決めました。多層防御の仕組みに基づいてIoTデバイスと機器をさまざまな脅威から保護し、情報漏えいを防ぐことができます」と考えを述べている。

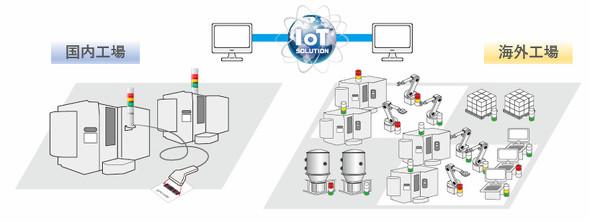

特に現在は、コロナ禍にあって海外出張もままならない中で「海外工場の稼働状況を日本からリアルタイムで把握したいというニーズが高まっています。Azure Sphere対応WDシリーズはその期待に応えるソリューションとなります」(笹川氏)

さらにこの開発を支援しているSeeed 開発者の松岡貴志氏は、Azure Sphereを活用する技術的なポイントとして「ワンパッケージの開発環境」「Linuxカーネルの採用」「Azure IoT SDKの搭載」「ファームウェアの自動アップデート」の4つのポイントを挙げている。「マイクロソフト自体が開発環境を一括で提供し、さらにセキュリティパッチなどを自動アップデートで継続的に対応してもらえるため、開発と運用の両方の負荷を抑えた形でセキュアな情報通信の仕組みを機器に組み込むことができます」と松岡氏は運用のメリットについても語っている。

新たに開発したAzure Sphere対応のWDシリーズは、パトライトの三田工場においてPoC(概念実証)を進めているところだという。三田工場はパトライトにおけるマザー工場の位置付けにあり、主に回転灯や信号灯、情報機器の開発や生産を行うほか、インドネシア工場で生産する製品の生産ライン構築や作り込みなども行っている。そして三田工場で作り込んだこの仕組みを、Azure Sphere対応WDシリーズにより、インドネシア工場にも展開する。海外工場の設備の稼働状況や人作業の状況をセキュアに日本から見えるようにする計画である。「まずは自社での実績を示し、これらをベースに日本企業の海外工場や海外企業に展開できるようにしていく」と笹川氏は述べている。

ソフトウェアパートナーを増やし工場データ活用の幅を広げる

さらに、今後はWDシリーズで取得したデータの活用領域を広げるために、アプリケーション開発で協業するソフトウェアパートナーの拡大にも取り組む。パトライトでは現在、BIツールや監視カメラとの連携ソリューションなど、さまざまな特徴を持つ30社以上のソフトウェアベンダーとの間でパートナーシップを結んでいるが、より幅広い顧客ニーズへの対応を目指していく。パートナーをさらに広げていくことで、工場の生産性向上に向けた貢献の幅を広げる考えだ。

その意味でも重要なのがマイクロソフトとの協業だ。「Azure Sphereをはじめ、Azureをプラットフォームとして活用することで、Azureが持つエコシステムを活用することができます。それによりソフトウェアパートナーもさらに広げていきますし、Azure上で、さまざまなアプリケーションと連携させることもできます。例えば、蓄積したデータをAzure Machine Learningなど機械学習を活用し、ユーザーに新たな気付きを与えるなど、これまでにない展開が期待できます」と笹川氏は語っている。

製造業にとって、人手不足や人の移動の制限などがある中、持続可能な製造現場を実現するためには、スマート工場化の流れは避けて通れないものだ。ただ、どのデータをどのように活用すればよいのかの判断は難しく、さらにデータ活用を進めるまでのデータ準備や調整などに多くの負荷がかかり、悩ましい問題となっている。その中で「今現場で表示されているもの」を自動でデータとして収集し、そのまま蓄積して活用するというパトライトのWDシリーズは、スマート工場化のハードルを下げる画期的なソリューションである。さらに、マイクロソフトの協力も含め、将来への拡張性も確保されており、今後さらに活用できるアプリケーションも増えてくる見込みだ。

これらのソリューションはパトライト三田工場および、パトライト 東京IoTラボで実際に見学も可能だという(パトライト公式Webページより申込み可能)。「見える化」でなかなか成果が出せずに悩む製造現場は一度パトライトに相談してみてはいかがだろうか。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- 製造業に5Gがもたらす価値とは、活用のカギは3つの特徴による「土台の変化」

- “効果を生み出し続けるAI活用”に必要なこと、異常検知のその先

- 豊田自動織機の終わりなきデジタル変革、設備をIoTで最適化

- 広がる製造現場のロボット活用、実装と保全の負荷低減に必要なもの

- 回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

関連リンク

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年8月7日