「水」から始める工場最適化、水処理設備のデータ活用がもたらすもの:製造業DX

人手不足が続く工場における設備保全の負荷は高まり続けている。こうした中でIoTを生かし遠隔保守に力を入れるのが水処理設備を展開する栗田工業である。栗田工業が取り組む遠隔監視サービス「S.sensing」への取り組みを紹介する。

労働人口減少などの影響を受け、多くの工場が人手不足に苦しんでいる。十分な人手確保が難しくなる中、工場のさまざまな機器や設備の保全活動の負担も高まっている。そこで、IoT(モノのインターネット)やデータ分析技術などを活用し、設備保全の負担を軽減する取り組みを強化しているのが、産業用の水処理施設やメンテナンスサービスを展開する栗田工業である。

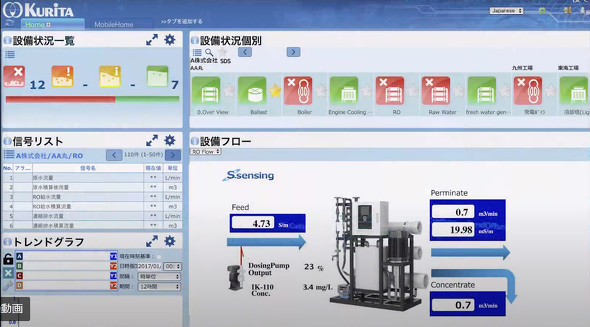

同社では、工場や自治体向けの水処理設備の提供に加え、これらの設備の遠隔監視や水質のモニタリングなどを実施するサービス「S.sensing」を展開。同サービスのデジタルインフラを強化することで機能の拡張を推進している。

水処理のさらなる効率的運用とともに工場全体の最適化へ

水処理のリーディングカンパニーとして知られる栗田工業は、創業以来70年以上にわたり一貫して「水と環境」に注力してきた。

主力事業の1つが産業用水処理装置である。工場ではさまざまな用途で水が使用されるが、目的に合わせた形で処理を行う必要がある。例えば、半導体や液晶などの製造に欠かせない超純水の供給や、産業用排水を安全な形に処理し自然に返す排水処理、排水を回収し再利用につなげる回収処理など用途は多岐にわたる。栗田工業では、これらの目的や用途で求められる品質の水を製造する最適な水処理システムを提供。さらには中小型の規格型水処理装置も用意し、既存設備の改造や短納期などを実現している。

これらの事業で欠かせないのがメンテナンスサービスだ。工場などでの水処理施設は長時間の連続稼働を行うものが多い。これらが止まれば、工場の稼働そのものに影響が出るため、安定稼働を実現するための保全活動の重要度は高く、それに伴い設備のメンテナンスサービスも重要な役割を果たす。栗田工業では、顧客に納入した水処理装置や設備の徹底したアフターサポートを行うとともに、装置の性能維持や改善、トラブルの未然防止、緊急時の迅速な対応などにより安定操業を支援している。

これらの水処理設備の保全やメンテナンスなどをより効率的に運用し、将来的な工場全体の最適化に向けたデータ活用基盤の1つとして運用を進めているのが、2013年12月から提供してきたS.sensingだ。S.sensingは、顧客に納めた水処理設備の状況や処理した水の情報などをセンシングして顧客と情報を共有し、モニタリングを通じて適切な制御を行うための遠隔監視サービスである。

最適な水処理を実現する遠隔監視サービス「S.sensing」

S.sensingは「計測」「制御」「監視」「解析」の4つの機能で構成されている。現場の水質を独自開発のセンサーで計測し、計測した情報をもとに現場の水処理設備を自動制御する。さらに、計測や制御の結果を、通信回線を通じて自動収集し、遠隔からトレンドを監視する。また、この情報を解析し、水処理管理の状況や効果、経時的な変化のトレンドを顧客とリアルタイムで共有し、トラブルの事前予測と、より効率的な水処理仕様の実現などに活用する。「ソフトウェアだけでなく、それぞれの水処理の条件に合わせた計測用のハードウェアなども含めて一貫して提供できる点が特徴です」と栗田工業 デジタル戦略本部 DX開発部ITセンシングチーム チームリーダーの原田要氏はS.sensingの特徴について語る。

栗田工業がS.sensingを開始したのは2013年のことだ。東芝デジタルソリューションズが支援に入り、継続的に機能強化を進めてきている。特に大きな前進を見せたのが、2016年に行われた機能刷新である。収集データの価値を高めるため、時系列に蓄積したデータの多角的な自動解析機能を強化した。さらに、遠隔監視の状況や経時的な変化をより分かりやすく共有することを狙いとした「S.sensing WEB」を展開している。

またデータ収集の領域では「S.sensing GW」と呼ばれるゲートウェイを新たに開発。これを顧客の水処理設備や薬品注入制御機器に接続することで、国内のみならず世界中の水処理データを簡単に自動収集し、リアルタイムに遠隔監視できるようにした。原田氏は「これらの機能強化によって、S.sensingWEBを提供している現場は大きく増えました。2016年頃までは約4000拠点だったのが、その後の3年間で約6000拠点まで一気に拡大しました。今後は世界30カ国、1万拠点への展開を見込んでいます」と語る。

クラウド対応で拡張性やグローバル対応を強化

順調にS.sensingの導入が増える一方で、監視項目や監視拠点の拡大により、デジタルインフラのリソースが逼迫(ひっぱく)する課題が出てきた。「顧客から操作に時間がかかるという声も出ていました」と原田氏は述べる。今後のグローバルでの利用拡大を見据えると、これらはより大きな課題となることが想定された。そこで、新たにS.sensingのインフラをクラウドに移行し、機能の拡張性や運用性の向上を図ることにした。

具体的にはインフラをマイクロソフトの「Microsoft Azure」へ移行することを決めた。栗田工業 デジタル戦略本部 DX開発部 部長の水浪賢治氏は「2019年3月期から進めている新中期経営計画『MVP-22(Maximize Value Proposition 2022)』では『既成概念を壊し、仕事の品質とスピードを飛躍的に高め、顧客親密性を最大化する』という基本方針のもと、顧客親密性(顧客視点サービス)の向上や営業コスト低減などを目指しています。これらを実現する上でもパブリッククラウドの活用は1つの大きなポイントだと考えました」と移行理由について語る。

まずは2019年12月にS.sensingの現行インフラをほぼそのままの形でMicrosoft AzureのIaaS(Infrastructure as a Service)上にリフト(改修なしに移行すること)した。この結果としてS.sensingのパフォーマンスが大幅に向上。「S.sensing WEBを通じて行う操作のレスポンスが体感的には従来の半分以下に短縮されました。顧客からの『遅い』といったクレームもなくなりました」と原田氏は語る。

さらに、次のステップとして現在取り組んでいるのが、Microsoft Azureの持つ機能とのより深い連携なども見据えたS.sensingのPaaS(Platform as a Service)へのシフト(改修を加えたクラウド移行)である。

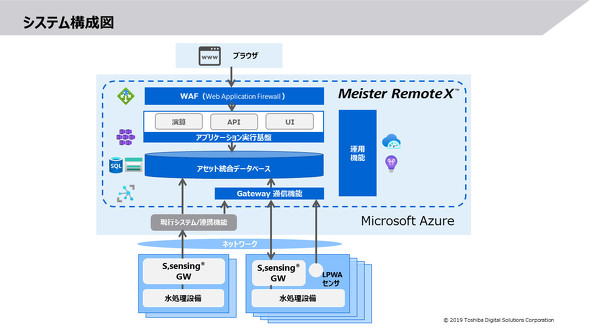

その中で重要な役割を果たすのがS.sensingの開発に協力する東芝デジタルソリューションズの「Meister RemoteX」である。Meister RemoteXは、東芝デジタルソリューションズが Microsoft Azureをクラウド基盤として開発した製造業向けのクラウドソリューションだ。主に設備メーカーをターゲットとし、製品出荷後の運用や保守に関するソリューションをまとめて提供するサービスである。Microsoft Azureが持つさまざまな機能と、東芝グループ内での知見を組み合わせ、設備メーカーに必要な形にまとめ上げて1つのサービスとして簡単に使えるようにしている点が特徴だ。

Meister RemoteXは、データの収集設定や送信設定、ソフトウェアの更新、遠隔操作などの機能を提供する「エッジソフトウェア」、収集したデータを蓄積する「データ収集・蓄積機能」、稼働状態やイベント一覧、トレンドグラフなどを表示する「見える化」、システム監視や障害対応などを行う「運用サービス」、エッジやデバイスなどを管理する「管理機能」、マイクロサービスのAPIなど他のシステムとの連携を実現する「開発環境」といった機能から構成されている。この仕組みをS.sensingに活用していく。

例えば、現場からのより柔軟なデータ収集やデータ活用を実現する。「データごとに異なる頻度や粒度に最適な収集を可能とする他、気象データなど外部データや社内の基幹データベースとの連携などにも柔軟に対応できる形にしたいと考えています。他のデータとの連携を進めるにはAPI(Application Programming Interface)連携なども含めてクラウド基盤を活用するメリットが発揮できると考えます」と原田氏は語る。

東芝デジタルソリューションズも、Microsoft Azureが持つ多彩な機能の価値を強調する。「LPWAなど現場からのさまざまなデータ取得の仕組みをAzure IoT Hubを利用することで迅速に簡単に開発することができます。また、収集したデータを用途に合わせて活用するという点についても、既にAzure内にさまざまなサービスが用意されているため、これらを組み合わせて簡単にシステム構築を行うことが可能です」と東芝デジタルソリューションズ ICTソリューション事業部 ソリューションビジネスユニット 副統括責任者の岸原正樹氏はMicrosoft Azureの利点について説明する。

水処理だけでなく工場や社会全体の最適化を目指す

S.sensingは2022年2月までにPaaSへの移行を完了し、システムを切り替えることを予定しているが、新たな基盤移行により今後の機能拡張などの展望も描いている。

水浪氏は「水処理設備の保全が中心ですが、今後を見据えた場合、これらの監視データを生かすことで工場全体の生産性改善につなげられると考えています。工場の運営システムや他のデータ基盤との連携なども進めることで、工場全体の最適化など貢献できる範囲を広げていきたいと考えています。その意味でも拡張性の高いデジタル基盤の価値が発揮できます」と今後の方向性を示す。

こうした取り組みの1つの例として、工場内のエネルギー活用効率化への取り組みを紹介する。「例えば、工場でのエネルギー最適化を図るためには、水処理薬品によるボイラーや冷却塔、製造プロセスなど工場設備の熱効率の改善に加え、エアコンなどの空調でのエネルギー効率も合わせて考えていく必要があります。空気と水それぞれで熱を効率よく移動させる仕組みを、それぞれのシステム連携やデータ連携を行うことで、効率よく構築できるかもしれません。そういう世界を実現していきたいと考えています」と水浪氏は述べている。

工場の運営において「水」は大きな役割を果たすが、従来は個々の仕組みで稼働しておりそれぞれの連携はあまり行われてこなかった。柔軟でしなやかなデジタル基盤の構築により、栗田工業が描く「水から始める工場最適化」への取り組みは今まさに始まったといえる。

(※)「S.sensing」は栗田工業の商標です。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- 共創で描く北陸発の新たなスマート工場のカタチ、中堅・中小製造業のためのIoTとは

- 積層信号灯で現場情報を「簡単見える化」、グローバル展開目指すパトライトの挑戦

- 製造業に5Gがもたらす価値とは、活用のカギは3つの特徴による「土台の変化」

- “効果を生み出し続けるAI活用”に必要なこと、異常検知のその先

- 豊田自動織機の終わりなきデジタル変革、設備をIoTで最適化

- 広がる製造現場のロボット活用、実装と保全の負荷低減に必要なもの

- 回転機械の不具合予兆をIoTで検知、工場の安定稼働を守る「CBM」の価値

- デジタルで“品質”を再定義、細分化し複雑化する製品開発に対応せよ

- “想定外”に対応する「レジリエント・サプライチェーン」をどう実現するか

- デジタルツインで加速する設計環境のデジタル変革、何ができるようになるのか

- COVID-19で製造業はどう変わる? 高まる「復元力」「機動力」の優先度

関連リンク

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年12月3日