積層痕の美を生かすeスポーツ用インテリアの実現に向けて超大型3Dプリンタ活用:3Dプリンタニュース

ExtraBoldは、前田技研のMG東京ファクトリーと共同で、eスポーツ専用インテリア「GT EXPERIENCE CONCEPT」の開発と製作を行った。D-WEBERの自社プロジェクトブランド「4DESIGN by DW」の取り組みとして企画されたもので、自動車フォトグラファーの北畠主税氏がプロデューサーを務め、D-WEBER 代表取締役の水野健一氏がデザインを担当。コンセプトモデルの製作には、ExtraBoldの大型3D付加製造機「EXF-12」が用いられた。

ExtraBoldは2022年4月27日、前田技研の東京拠点であるMG東京ファクトリーと共同で、eスポーツ専用インテリア「GT EXPERIENCE CONCEPT」の開発と製作を行ったことを発表した。

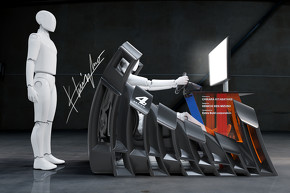

ExtraBoldと前田技研のMG東京ファクトリーが開発と製作を支援したeスポーツ専用インテリア「GT EXPERIENCE CONCEPT」の設置イメージ[クリックで拡大] 出所:ExtraBold

GT EXPERIENCE CONCEPTは、eスポーツを「もっともっと楽しみたい!」という心の高ぶりを美しい立体で表現した、アート作品ともいえるユニークなeスポーツ向けデザインインテリア。2つのパネルから構成され、市販のレーシングゲームフレームやソファの両サイドに配置することで、スタイリッシュかつタイトな没入空間を作り出せるのが特長である。

プロダクトデザインを手掛けるD-WEBERが、自社プロジェクトブランド「4DESIGN by DW」の第7弾の取り組みとして、GT EXPERIENCE CONCEPTを発表。自動車フォトグラファーの北畠主税氏がプロデューサーを務め、D-WEBER 代表取締役の水野健一氏がデザインを担当した。

そして、GT EXPERIENCE CONCEPTのコンセプトモデルの開発および製作を、ExtraBoldと、ExtraBoldが開発した大型3D付加製造機(3Dプリンタ)「EXF-12」のユーザーであり、造形受託サービスを展開する前田技研のMG東京ファクトリーが支援した。

「GT EXPERIENCE CONCEPT」のプロジェクトメンバー。写真一番左が自動車フォトグラファーの北畠主税氏、右から3番目がD-WEBER 代表取締役の水野健一氏[クリックで拡大] 出所:ExtraBold

GT EXPERIENCE CONCEPTのコンセプトモデルのサイズは、奥行き1800×高さ1350×厚み(片側)150mmで、重量(片側)が約15kg。造形にはEXF-12が用いられ、質感と使用時の安全性などを考慮し、材料は軟らかい材質のエラストマーを採用した。同コンセプトモデルは一体造形ではなく、複数のパーツに分割してEXF-12で造形され、その後、塗装処理が施されている。

デザインを手掛けた水野氏は「積層痕があっても美しい、積層痕があるから価値があるデザイン」「製法が何であれ、誰もが驚くブッチギリにカッコいいもの!」というコンセプトの下、アイデアスケッチを作成。開発/製作メンバーは水野氏との打ち合わせを実施してからわずか3日後には実寸大テストピースの造形を完了させ、その後の開発プロジェクトの加速につなげることができたという。

開発/製作の過程では、水野氏の初期コンセプトイメージに近づけながら造形性や仕上がりを追求。特に「どこでパーツを分割するか」がキーポイントとなり、試行錯誤を繰り返し、分割したパーツ同士のすり合わせや造形欠陥と格闘しながら、最終デザインの確定までこぎ着けた。最終デザインの造形時間は、左右のパネル合計で約120時間かかり、デザイン面で一部修正が必要な箇所がありながらも、想定していたコンセプトイメージはほぼ踏襲できたとしている。

今後は、4DESIGN by DWが中心となり、GT EXPERIENCE CONCEPTの製品化と販売を進めていく予定。2022年秋ごろの販売開始を目標に掲げる。製品化に向けては、ExtraBoldと前田技研のMG東京ファクトリーも引き続き協力する。製品化後の販売先メインターゲットとしては、自動車、レース関係者、eスポーツ会場、カーディーラーなどを想定し、年間10〜15台程度の販売を目指すという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で、あらためてその価値が再認識された3Dプリンティング/アディティブマニュファクチャリング。ニューノーマルの時代に向け、部品調達先や生産拠点の分散化の流れが加速していく中、サプライチェーンに回復力と柔軟性をもたらす存在として、その活用に大きな期待が寄せられている。2021年以降その動きはさらに加速し、産業界におけるデジタル製造の発展を後押ししていくとみられる。 3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

単なる試作やパーツ製作の範囲を超えたさらなる3Dプリンタ活用のためには、「造形方式」「材料」「構造」の3つの進化が不可欠。これら要素が掛け合わさることで、一体どのようなことが実現可能となるのか。本稿では“材料×構造”の視点から、2020年以降で見えてくるであろう景色を想像してみたい。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。 3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

新型コロナウイルス感染症(COVID-19)の影響により、サプライチェーンが断絶し、生産調整や工場の稼働停止、一斉休業を余儀なくされた企業も少なくない。こうした中、サプライチェーンに回復力と柔軟性をもたらす存在として、あらためて3Dプリンタの価値に注目が集まっている。HP 3Dプリンティング事業 アジア・パシフィックの責任者であるアレックス・ルミエール(Alex Lalumiere)氏と、日本HP 3Dプリンティング事業部 事業部長の秋山仁氏に話を聞いた。 絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

3Dプリンタや3Dスキャナ、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第4回は、3Dプリンタを活用する上で欠かせない「3Dデータ」に着目し、3Dデータ作成の注意点や知っておきたい基礎知識について解説する。