富士通とリコー、工場全体の生産状況を可視化するシステムを共同開発:製造IT導入事例

富士通とリコーは、工場可視化ソリューションを活用した工場全体生産状況可視化システムを共同開発した。リコーの沼津事業所内のケミカル工場で、既に本稼働を開始している。

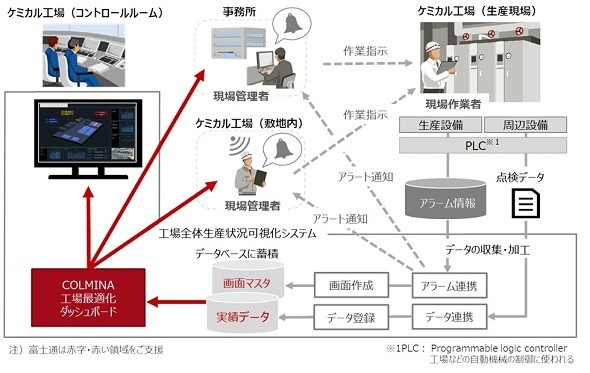

富士通は2021年6月21日、同社の工場可視化ソリューション「FUJITSU Manufacturing Industry Solution COLMINA工場最適化ダッシュボード(COLMINA工場最適化ダッシュボード)」を活用して、工場全体生産状況可視化システムをリコーと共同開発したと発表した。リコーの沼津事業所内にあるケミカル工場で、既に本稼働を開始している。

沼津事業所は、重合トナーやインクといった画像形成用サプライ製品などの研究開発と製造を担っている。重合トナーを生産するケミカル工場では、製品がタンクや配管、加工機内を流れており、設備センサー、サンプリング検査などで製品の状態を把握していた。しかし、少人数で生産現場を安全に管理するには、迅速に工場の稼働状況を伝達して、安全操業と品質確保につなげる必要があった。

両社は今回、COLMINA工場最適化ダッシュボードを活用して、工場の生産状況を可視化する工場全体生産状況可視化システムを共同で開発。ケミカル工場全体の生産設備から収集した稼働情報や稼働ログデータを、管理に必要な指標にリアルタイムで加工、蓄積する。

これを可視化することで、工場の安全性や品質状況を直感的かつ迅速に管理可能になる。また、スマートフォンやタブレットと連携することで、時間および場所に関係なく工場の各種状況が確認できる。これにより現場管理者は、遠隔からでも現場作業者に作業指示を出せる。

今後、今回導入したケミカル工場と同様の事業工場へも、同システムを展開する予定だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

COVID-19により特に人の移動が制限されていることから、「リモート化」の推進はあらゆる業務で必須となってきている。こうした中で従来とは大きく異なってきているのが「現地現物主義」が徹底的に進められてきた「製造現場のリモート化」である。 生産の最適化と見える化で構成するスマートファクトリーソリューション

生産の最適化と見える化で構成するスマートファクトリーソリューション

富士通九州システムズはスマートファクトリーソリューション「DREMAQ」の販売を開始した。生産順序計画の最適化サービスと生産工程の見える化サービスで構成し、製造現場での生産性向上を支援する。 設備の稼働状況や生産情報を見える化する「生産情報可視化集計システム」

設備の稼働状況や生産情報を見える化する「生産情報可視化集計システム」

NECプラットフォームズは、遠隔監視制御システム「コルソスCSDJ-A」や各種PLCと連携する「生産情報可視化集計システム」を発売する。設備の稼働状況や生産情報をグラフィカルに可視化し、遠隔地からの監視も可能だ。 工場の滞留在庫を見える化、パナソニック門真工場が在庫適正化ソリューションを導入

工場の滞留在庫を見える化、パナソニック門真工場が在庫適正化ソリューションを導入

ウイングアーク1stは、同社の「在庫適正化ソリューション」をパナソニック門真工場に導入したと発表した。部品や原材料の滞留在庫を判別することで、滞留在庫の金額を工場全体で約15%削減し、業務を効率化した。 精密小物プレス加工企業が生産管理の精度向上のためBIツールを導入

精密小物プレス加工企業が生産管理の精度向上のためBIツールを導入

杉並電機は、ウイングアーク1stのBIツール「MotionBoard」を導入した。これにより同社では、生産計画に対する進捗を把握した上で、その日の采配を変更できるようになった。 ハイブリッド車向け部品の生産ラインにIoTシステムを構築

ハイブリッド車向け部品の生産ラインにIoTシステムを構築

インターネットイニシアティブは、トヨタ自動車北海道が新設した生産ラインのIoTシステムを構築した。同システムにより、設備の稼働情報の収集、蓄積から可視化、分析基盤までをワンストップで提供する。