東芝のデジタル生産技術は工場の枠を超え「スマートマニュファクチャリング」へ:スマートファクトリー(3/3 ページ)

東芝が同社のデジタル生産技術とそれらを生かした製造業向けIoTソリューション「Meisterシリーズ」について説明。2021年6月15日に発表したインダストリー4.0で標準規格化が進む「アセット管理シェル」に対応する機能を追加したMeisterシリーズのサービスの新バージョンも紹介した。

「Meisterシリーズ」はデータモデルでデジタルツインを実現

Meisterシリーズについては、東芝デジタルソリューションズ(TDSL) 取締役 ICTソリューション事業部 事業部長の岡田俊輔氏が紹介した。

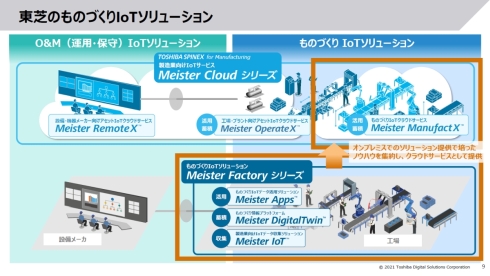

Meisterシリーズは、スマートファクトリーの構築に役立つ、工場内でのデータ収集、蓄積、活用を行うための「Meister Factoryシリーズ」と、これらオンプレミスのソリューションのノウハウを集約しクラウドサービスとして提供する「Meister ManufactX」の他、清野氏がスマートマニュファクチュアリングの説明で挙げたO&Mサービスのうち、設備・機器メーカー向けの「Meister RemoteX」、工場・プラント向けの「Meister OperateX」をラインアップしている。

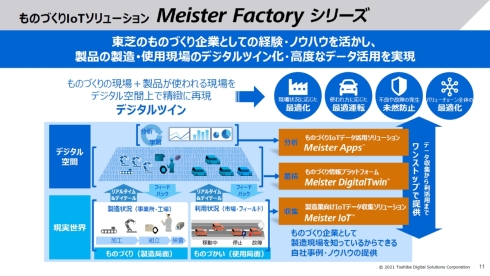

Meister Factoryシリーズは、データを収集する「Meister IoT」、収集したデータを蓄積する「Meister DigitalTwin」、データ活用のための「Meister Apps」に分かれる。岡田氏は「Meister Factoryシリーズを使ってモノづくり現場のデジタル化を目指す中で最も重要なのは『デジタルツイン』という概念だ。これはCPSそのものでもあり、現場で起きていることをサイバー空間上できちんと見えるようにするということだ」と語る。

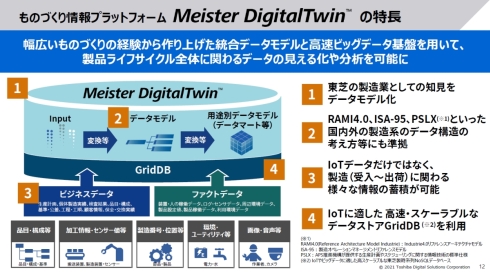

そのデジタルツインの構築に用いるのがMeister DigitalTwinである。ERPをはじめとするシステムからのビジネスデータと、現場の装置や機械、センサーから上がってくるファクトデータをデータモデルに格納することを特徴としている。このデータモデルは、東芝の製造業としての知見を基に構築する一方で、インダストリー4.0で規定されているRAMI4.0やISA-95、PSLXなどのグローバル標準に準拠しており、IoTデータ以外の構造化されたビジネスデータや生産管理データなどの取り扱いも可能だ。そして、東芝が開発しオープンソース化済みの、IoTに適した高速かつスケーラブルなデータストアである「GridDB」を用いている。なおGridDBは既にダウンロード数が10万に達する実績があるという。

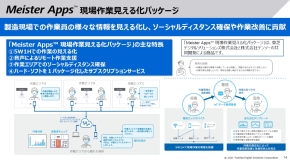

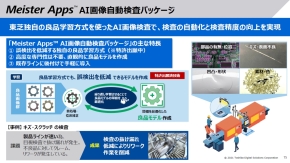

また、データ活用のためのMeister Appsでは、現場作業見える化パッケージやAI画像自動検査パッケージなどを展開している。現場作業見える化パッケージは、TDSLとデンソーが共同開発したもので、スマートフォンを用いて作業者のトラッキングを行える。ハードとソフトを1パッケージにしたサブスクリプションサービスとして提供している。

Meister Factoryシリーズの導入事例としては、東芝デバイス&ストレージの姫路半導体工場(兵庫県太子町)における品質情報のトレーサビリティーや、輸送機器メーカーの工場や工程を横断したトレーサビリティー・データ活用がある。また、クラウドサービス化したMeister ManufactXでは、電子デバイスメーカーの拠点を横断した製造工程の見える化などに採用されている。

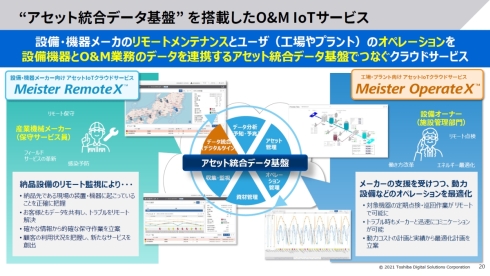

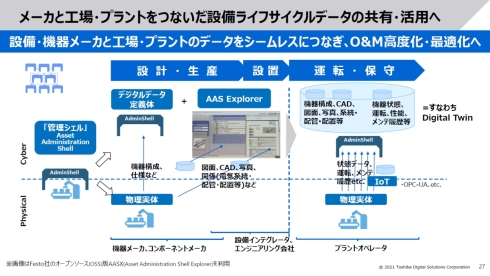

そして「モノづくりからモノづかいまで」(岡田氏)をコンセプトに提供しているのがO&MサービスとなるMeister RemoteXとMeister OperateXである。東芝の40年間にわたるO&M業務ノウハウを生かした「アセット統合データ基盤」を搭載しており、設備・機器メーカーのリモートメンテナンスとユーザーである工場・プラントのオペレーションをつなぐことが可能になっている。

採用事例としては、Meister RemoteXが神戸製綱所の産業用コンプレッサー保守サービス改革、栗田工業の製品販売からサービスビジネスへの転換、米国の水処理企業であるFresno Countr Waterworks Ditrict 18の水処理プラントの保全業務効率化と水の安全供給などがある。Meister OperateXでは、国内最大の半導体メーカーによるIoT/ビッグデータ活用によるファシリティ管理などを挙げた。

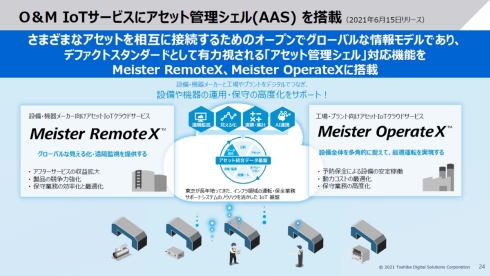

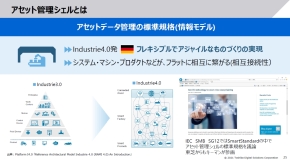

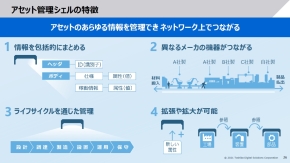

さらに、これらのO&Mサービスに新たに搭載したのがアセット管理シェルである。アセット管理シェルは、インダストリー4.0で定められたアセットデータ管理の情報モデルであり、システム、マシン、プロダクトなどがフラットに相互につながることを目指して策定されており、その標準化作業には東芝からもキーマンが参画している。

アセット管理シェルは、O&Mの対象となるさまざまなアセットについて、「情報を包括的にまとめる」「異なるメーカーの機器がつながる」「ライフサイクルを通じた管理が可能」「拡張拡大が可能」といった特徴を備えている。Meister RemoteXとMeister OperateXの最新アップデートでは、設備、機器、センサーなどが出す各種アセットデータを、アセット管理シェルを介して、アセット統合データ基盤に自動的にマッピングして取り込めるようになった。「設備・機器メーカーと工場・ブラントのデータをシームレスにつないだO&Mの高度化や最適化を容易に実現できるようになる」(岡田氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

東芝が注力するインフラサービス事業、その「5W1H」とは

東芝が注力するインフラサービス事業、その「5W1H」とは

東芝が技術戦略を発表。中期経営計画「東芝Nextプラン」では、2018〜2020年度で成果が得られたフェーズ1を継続しつつ、フェーズ2を推進していくための2021〜2025年度の事業計画を発表しているが、今回発表した技術戦略では、この新たな事業計画の中核に据えたインフラサービス事業をどのように進めていくかについての説明があった。 アップルカーではなくVPPで生きる、東芝の「インダストリアルAI」

アップルカーではなくVPPで生きる、東芝の「インダストリアルAI」

東芝は同社が注力するインフラサービスなどで力を発揮するAI技術「インダストリアルAI」の取り組みについて説明。「50年以上の歴史を持ち、世界3位、国内1位のAI特許出願数を誇る東芝のAI技術をインフラサービス向けに積極的に展開していく」(同社 執行役員 首席技監の堀修氏)という。 鍵を握るのはインフラ事業分野、東芝が持つAI技術ポートフォリオの“強み”とは

鍵を握るのはインフラ事業分野、東芝が持つAI技術ポートフォリオの“強み”とは

認識精度などの点で「世界トップレベル」のAI技術を多数保有する東芝。これらのAI技術ポートフォリオを、具体的にどのように事業に生かすのか。東芝執行役員の堀修氏と、東芝 研究開発センター 知能化システム研究所 所長の西浦正英氏に話を聞いた。 CPSテクノロジー企業を目指す東芝、ソフトウェアはどのように開発しているのか

CPSテクノロジー企業を目指す東芝、ソフトウェアはどのように開発しているのか

東芝が、同社の事業戦略の中核を成すCPSを支えるソフトウェア生産技術について「説明。アジャイルプロセスなどを活用することで、IoT関連のサービスであれば約2週間のスパンでリリースできる体制を構築できているという。基幹系システムなどのソフトウェア開発で重要な役割を占める要件定義プロセスにAIを適用するための取り組みも進めている。 東芝は綱川体制でも「Nextプラン」堅持、目標値を修正して2021年10月に中計発表

東芝は綱川体制でも「Nextプラン」堅持、目標値を修正して2021年10月に中計発表

東芝が2020年度(2021年3月期)連結決算を発表するとともに、新たに代表執行役社長 CEOに就任した綱川智氏の体制による今後の経営方針について説明。前CEOの車谷暢昭氏が推進してきた中期経営計画「東芝Nextプラン」のコンセプトは堅持する一方で、環境変化に応じた計画修正を図り、2021年10月発表予定の「22〜24年中期計画」に反映する。 東芝は「高い質の利益」目指す、再エネ中心のインフラサービスで売上高4兆円へ

東芝は「高い質の利益」目指す、再エネ中心のインフラサービスで売上高4兆円へ

東芝は、2020年度(2021年3月期)第2四半期(7〜9月期)の決算と中期経営計画「東芝Nextプラン」の進捗状況について説明。東芝Nextプランでは、2018〜2020年度で成果が得られたフェーズ1を継続しつつフェーズ2を推進するという2021〜2025年度の事業計画を発表した。