コニカミノルタが進める生産DX、デジタル化と現場力が生む“共通基盤”の真価:製造業×IoT キーマンインタビュー(3/3 ページ)

コニカミノルタでは、モノづくり革新への取り組みの中で、先進のデジタル技術を活用した独自の生産DX(デジタルトランスフォーメーション)を推進している。コニカミノルタが取り組みモノづくり変革への取り組みの歴史と、今後目指すデジタル技術を活用した新たなモノづくりについて、2021年3月までコニカミノルタ 執行役 生産・調達本部長を務め、現在は顧問の立場にある竹本充生氏に話を聞いた。

コニカミノルタの生産DXへの取り組みと苦労

MONOist 実際に生産DXとしてどのような取り組みを進めていますか。また、どのような点で苦労していますか。

竹本氏 本来は現場の困りごとを先述した自動化、ICT、データサイエンスを使って解決するというのが目的だが、データを活用するということが目的となってしまい時間がかかりすぎる課題があった。「データ」を基軸に考えるとテーマ設計(価値創出方法)ができない。そこで、現場課題のなぜなぜ分析を行い、その中でデータを活用すれば解決できる部分がないかという順番に切り替えた。

この順番に切り替えたことでさまざまなテーマを生み出せるようになった。イレギュラーの生産停止要因の把握や、不具合の予測や未然防止など、現場課題を基軸にさまざまな取り組みが現在進んでいるところだ。

例えば、金型で発生した不具合データと作業記録を収集しメンテナンス周期と不具合の内容分析を行い、データを基にした計画保全へと転換。突発的な金型故障を抑え、メンテナンス周期を伸ばすことでメンテナンス回数を削減しダウンタイムを30%削減できた。また、連続稼働を行うプレス機からM2Mでデータ収集し、金型のゆがみを数値化しリアルタイム監視を行う仕組みを構築した。工程異常発生時の金型ゆがみデータを確認し、閾値監視とアラートにより不良対策を行う。このリアルタイム監視により、不良率の減少や金型のダメージ低減が行えたため、加工ロスを100分の1に減らすことができた。こうしたさまざまな事例がさまざまな工場で生まれている。

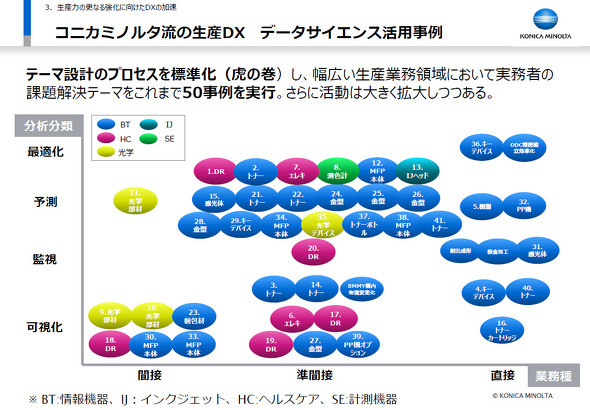

これらの取り組みは、現場実務者と分析プロフェッショナル、推進リーダーの三位一体体制で進めている点がポイントだ。現場の困りごとを起点とするために現場の実務者の知見は必須となる。また、データ分析のプロフェッショナルももちろん必要だが、さらにこれらのデータの分析問題に翻訳し言語化していく必要がある。この橋渡しとして推進役が加わる形だ。これらの三位一体で、定型化された課題解決の仕組みは「プロセス=虎の巻」としてグローバルの生産拠点で共有し、相互に活用できる仕組みを整えている。現在、既にこの「虎の巻」は約50が登録されており、2021年度も20〜30が新たに加わる予定だ。

また、これらで得られたデータを経営指標などとの関係性をベースに指標化し一元表示する生産コックピットとして展開する他、現場データを製品開発に活用して品質向上を進める取り組みなどにも着手している。これらのベースとなるPLMシステムを刷新し、設計BOMや生産BOMを統合する動きなども進めている。

将来的には自社実践で得た生産領域における課題解決モデルのパッケージ化を進め、サプライヤーにも展開することを考えている。コニカミノルタでは以前からサプライヤーをパートナーと位置付け、共に成長するためにサプライヤーの現場に入り込んで品質や納期、コスト、環境対応、財務リスク軽減の5つの分野でコラボレーションを推進してきた。生産DXについても同様に、サプライヤーとのパートナーシップで進めることで両者にとってメリットのある形で原価低減や品質向上につなげていく方針だ。

デジタル化と現場力を融合する日本発のマザー工場

MONOist 新たに稼働した三河新工場では、これらの生産DXへの取り組みをどのように取り入れていますか。

竹本氏 三河新工場は、多品種、小ロット生産を中心としデジタル化と現場力の融合によるモノづくり力強化を推進し、それをグローバルの生産拠点やサプライヤーへ展開するマザー機能を担う。最先端の自動化設備を導入するとともに、データ活用の仕組みを組み込み、多品種、小ロットながら、自動化や高効率生産が実現できる仕組みとしていることが特徴だ。また、開発、生産、現場が一体となった取り組み体制なども構築している。

コニカミノルタでは、グローバル各拠点で生産革新の取り組みを進めており、中国拠点などでも人材教育やシステム構築などで高い生産性を維持しているが、2014年にはマレーシアでICTや自動化、ロボティクスを取り入れた工場を構築。三河新工場では、これらのノウハウに加え日本のモノづくりにおける現場力、先進のデジタル技術を取り入れ、新たなモノづくりの在り方を実証する場とする。日本で得られたノウハウを核として、全世界の各工場に展開していくような形を実現したい。

MONOist モノづくりの在り方が大きく変化する中、将来的にどのような姿を描いていますか。

竹本氏 モノづくりの長期ビジョンを出す際にステートメントとして「想いを繋ぎ、笑顔と感動を創造するモノづくり」というのを掲げた。社会環境とビジネスそのものは変化していくが、わわれわれが製造業としてモノを通じて届ける価値が顧客の喜びにつながっていくということは変わらない。

また、モノづくりそのものも変化するが、モノづくりを通じて得られるDNAのようなものは変わらない。そして、世界中のモノづくり企業に共通のものがある。この共通のモノづくりDNAを持つ製造業が、一緒に前に進めるように、利他として貢献するモチベーションを持ってつないでいきたい。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

きっかけは朝のニュース、コロナ禍が結んだコニカミノルタとタムラテコの協業

きっかけは朝のニュース、コロナ禍が結んだコニカミノルタとタムラテコの協業

コロナ禍は多くの企業に苦しみをもたらしているが、厳しい環境だからこその新たな出会いにつながったケースもある。コロナ禍をきっかけに包括的協業に進んだコニカミノルタとタムラテコの経緯と今後の取り組みについて話を聞いた。 コロナ禍で増減する需給にどう対応するか、コニカミノルタのサプライチェーン変革

コロナ禍で増減する需給にどう対応するか、コニカミノルタのサプライチェーン変革

MONOistは2020年12月16〜17日、オンラインでセミナー「サプライチェーンの革新〜Withコロナ時代に必要不可欠なサプライチェーンのデジタル化〜」を開催した。本稿では、前編で、コニカミノルタ SCM部 部長の神田烈氏が登壇した基調講演「サプライチェーンをDX〜コニカミノルタが実践するデジタル変革〜」を含むDay1の内容をダイジェストで紹介する。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。