疲労破壊が起きない条件を考える 〜ボルトの疲労強度〜:設計者向けCAEを使ったボルト締結部の設計(2)(4/4 ページ)

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第2回は、疲労破壊の発生有無を予測する際に必要となる「ボルトの疲労強度」と「ボルトの締め付け条件」の検討のうち、ボルトの疲労強度の検討アプローチについて詳しく取り上げる。

ボルトの疲労強度を求めてみよう(2)

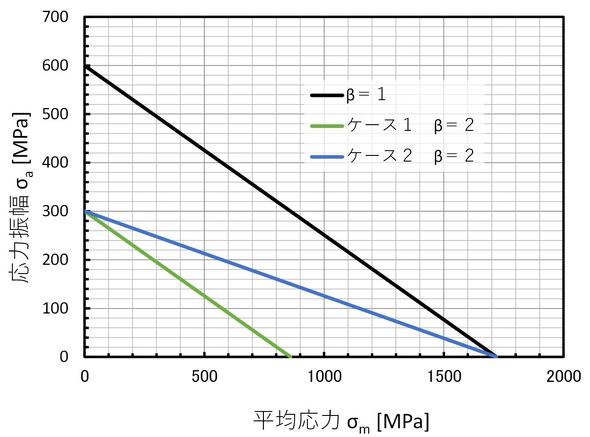

βが決まりましたので疲労強度を求めましょう。疲労限度線図において応力集中を考慮した場合は、疲労限度線が下に移動します。“下に移動する”といっても図13の2通りが考えられます。

ケース1は疲労限度線を下方向に平行移動したもので、設計現場ではよく見掛けます。ケース2は縦軸切片だけを下に移動したものです。どちらを採用したらよいでしょうか。その答えは、参考文献[9]にありました。同文献の実験データはケース2を支持しています。横軸切片は真破断力σTです。もちろん、ケース1を否定しているわけではありません。設計現場では安全側の数値を採用しますので、ケース1でも問題ないと思います。

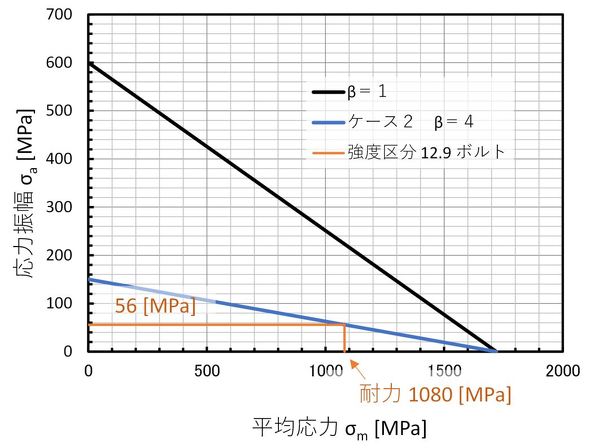

これで、ボルトの疲労強度を求めることができます。疲労限度線図を描いてみましょう。ボルトの谷底は降伏しているので、平均応力は締め付け力が変わっても降伏応力ないしは耐力となりますので、ここでは平均応力として耐力を採用します。結果、ボルトの疲労強度は56[MPa](図14)となり、他の文献と同じような値が得られました。

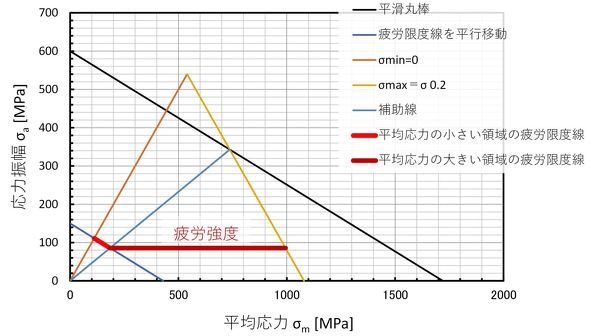

ボルト設計に詳しい読者は、図14を見て違和感を覚えるでしょう。参考文献[3]による手順で、強度区分12.9のボルトの疲労限度線図を作成しました(図15)。

ここで「平均応力の大きい領域の疲労限度線」に注目してください。許容される応力振幅(疲労強度)の値は平均応力が変わっても一定です。実は、この振る舞いは多くの実験データによって支持されています。一方、先ほどの図14を描いた手順は日本機械学会の参考文献[5][7]に従ったものです。一体どこが違うのでしょうか。

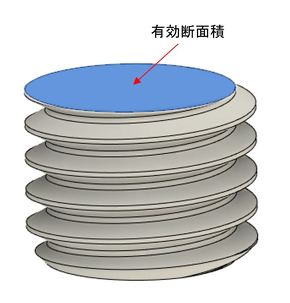

違いは“平均応力の取り方”です。図15の横軸の平均応力は応力集中を考慮していない公称応力です。つまり、平均荷重を図16に示す有効断面の面積で割った値です。応力集中を考慮していないため、その応力値は降伏応力以下で、試験条件としてボルトの締め付け力を変化させたら、記録される平均応力も変化します。

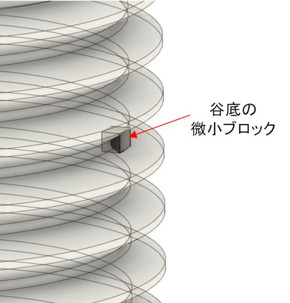

一方、図14の平均応力は応力集中を考慮した局所的な最大応力です。例えれば図17のように谷底から小さなブロックを取り出したその微小ブロックの応力です。試験条件としてボルトの締め付け力を変化、つまり公称応力としての平均応力を変化させても、「ボルトの谷底はもう降伏している」ので、微小ブロックの平均応力は降伏応力ないしは耐力の一定値です。この結果、ボルトの締め付け力を変化させても、図14の横軸の平均応力は降伏応力ないしは耐力でとどまったままで移動しません。従って、図14のような考え方でも、「試験条件のボルトの締め付け力を変化させても疲労強度は変化しないこと」を説明することができます。

以上が、自分で求めた強度区分12.9のボルトの疲労強度です。本連載の後半で出てくるステンレスボルトの疲労強度も求めておきましょう。結果は表1のようになります。ボルトの疲労強度は、材料が本来持っている強度よりもはるかに小さいことが分かります。

| 記号 | 単位 | 値 | 参考文献 | 値 | 参考文献 | |

|---|---|---|---|---|---|---|

| 強度区分 | − | 12.9 | A2-70 | |||

| 引張強さ | σB | MPa | 1200 | 700 | ||

| 降伏応力、耐力 | σ0.2 | MPa | 1080 | 450 | ||

| 真破断応力 | σT | MPa | 1720 | [7] | 1100 | [10] |

| 平滑材疲労強度 | σWO | MPa | 600 | [5] | 220 | [11][12] |

| 平均応力 | σm | MPa | 1080 | 450 | ||

| 平均応力負荷時の疲労強度(平滑材) | σWO' | MPa | 223 | 130 | ||

| 切り欠き係数 | β | − | 4 | 4 | ||

| 平均応力負荷時の疲労強度(ボルト) | σWK | MPa | 56 | 33 | ||

| 表1 強度区分12.9のボルトとA2-70ステンレスボルトの疲労強度 | ||||||

今回は、ボルトの疲労強度だけの話となりましたが、ボルトの疲労強度は案外と小さく、“引張強さの20分の1以下”だということを覚えておいてください。正直、疲労強度がこんなに小さいと「部品への繰り返し荷重はもっと小さくすべき」「ボルトは緩めに締めておくべき」といった印象を受けますが、連載第1回で述べた通り、しっかりと締め付けられたボルトはかなり大きな繰り返し荷重にも耐えられます。次回は、こんなに小さな疲労強度でも疲労破壊が起きない条件について取り上げます。お楽しみに! (次回へ続く)

Profile

高橋 良一(たかはし りょういち)

RTデザインラボ 代表

1961年生まれ。技術士(機械部門)、計算力学技術者 上級アナリスト、米MIT Francis Bitter Magnet Laboratory 元研究員。

構造・熱流体系のCAE専門家と機械設計者の両面を持つエンジニア。約40年間、大手電機メーカーにて医用画像診断装置(MRI装置)の電磁振動・騒音の解析、測定、低減設計、二次電池製造ラインの静音化、液晶パネル製造装置の設計、CTスキャナー用X線発生管の設計、超音波溶接機の振動解析と疲労寿命予測、超電導磁石の電磁振動に対する疲労強度評価、メカトロニクス機器の数値シミュレーションの実用化などに従事。現在RTデザインラボにて、受託CAE解析、設計者解析の導入コンサルティングを手掛けている。⇒ RTデザインラボ

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第1回は「構造物の強度解析」について取り上げる。 かつてCAEを軽く見ていた設計者がその必要性について説く

かつてCAEを軽く見ていた設計者がその必要性について説く

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第1回は、CAEの基礎として、その役割やメリットを紹介するとともに、設計者CAEを実践することで得られる効果について取り上げる。 経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第2回は、なぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷について掘り下げる。 CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第3回は、設計も現場も1つになって、「総知総力」を挙げたモノづくりを実現するためのヒントを提示する。 設計者CAEお悩み相談室

設計者CAEお悩み相談室

「CAEの社内マニュアルは、本当に必要ですか?」――そう尋ねられたら、あなたはどう答える? ぶっちゃけ現場トーク、2回目。 設計者CAEも、そろそろレベルアップしなくちゃ!

設計者CAEも、そろそろレベルアップしなくちゃ!

設計者向けの解析ソフトウェア(CAE)について、関係者たちが一堂に会してとことん討論します。さてあなたの使っているソフトウェアのベンダさんは、出てくるでしょうか。