経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット:ママさん設計者が教える「設計者CAE超入門」(2)(1/3 ページ)

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第2回は、なぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷について掘り下げる。

どうやってCAEの必要性に気が付いたのか?

前回、筆者が「設計者CAE」の必要性に目覚めたのは、オートデスクの3次元統合ソリューション「Fusion 360」との出会いがきっかけだったと述べました。

まさに、この出会いによって「3D CADによる設計の本質とはこういうことだったのか!!」と気付くことができたのです。

連載第2回では、あらためてなぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷についてもう少し掘り下げてみたいと思います。

3D CAD導入、CAD/CAM/CAE統合ツールの利用で感じたインパクト

2014年、筆者は2D CADによる設計に限界を感じ、自分史上初となる3D CAD「SOLIDWORKS」の導入を決意しました。ちなみに、このときはまだCAE機能を付けていませんでした。

幸いなことに、SOLIDWORKSのCAD操作は非常に分かりやすく、すぐにマスターできました。そのかいもあって、当時抱えていた製品デザインの仕事も短期間で解決。その後もSOLIDWORKSを積極的に用いることで、部品加工手配の前段階で問題を発見し、余計な手戻りを削減するなど、筆者の環境は劇的に向上しました。

しかし、この頃の筆者にとってSOLIDWORKSは「設計するための便利な道具の1つ」でしかありませんでした。

その後、日々の業務の中で、3Dデータの中にはこれまで扱ってきた2Dデータに含まれない材料特性や体積、質量といった情報が付加されていることを知り、「3D CADは、単に2D CADに次元を1つ足しただけのものではない」という理解も得ました。この気付きを得たのは、SOLIDWORKSの導入から数カ月が経過したタイミングでしたが、それでもなお、設計とCAEの密接な関係を考えたり、必要性を感じたりすることのないまま月日は流れていきました……。2次元設計の時代が長く、CAEが手元にないことが当たり前の環境に慣れ切っていたので、「特別困らなかった」というのが当時の心境でしょうか。

そうした状況を一変させたのが、2016年に完全日本語化を果たしたFusion 360との出会いです。日本語化されたことをきっかけに、CAD/CAM/CAEが統合された話題のツールということでFusion 360に触れてみたところ、3次元設計への認識が180度がらりと変わりました。

開眼! 設計者CAEの活用がスタートするまでの道のり

Fusion 360のような統合ツールは、その中の機能同士が常に同期しています。例えば、3D CADでモデルを作り、それを基にCAMで切削パスを生成。その後、設計変更が発生して、再度3D CAD側でモデルを変更すると、それに追従するかたちでCAM側もパスを再生成してくれます。このような同期した連携が統合ツールでは可能です。これまで別々のソフトを使い分け、毎回データを手作業でやりとりしていた筆者にとって、大変インパクトのあるもので、その大きなメリットは計り知れませんでした。

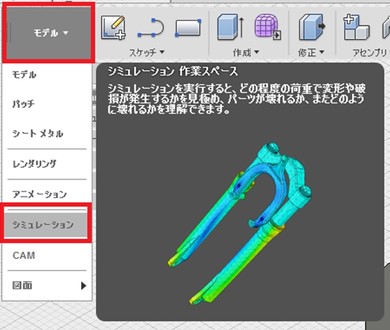

先の例はCAD/CAMの連携でした。「では、CAEはどうか……。一体どのようなメリットをもたらしてくれるのか」と自分が自由に使えるCAEを初めて目の前にして、若干の戸惑いもありましたが、「せっかく付いてくるのだから試しに使ってみるか!」と軽い気持ちで、CAMでツールパスの作成が済んだモデルを操作画面に表示し、メニューをシミュレーション(CAE)に切り替えてみました。

Fusion 360のユーザーインタフェースは親切設計で、メニューにマウスを重ね合わせると、機能や操作の説明がポップアップ表示されます。

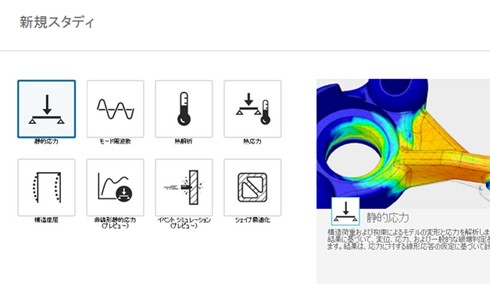

筆者は最初に「静的応力」というメニューを選んでみました。このメニューを簡単に説明すると、設計した形状に対して所定の荷重を掛けたときの変形の度合いや、色分け表示される応力の分布によって、どの部分が応力の影響を受けやすいかを見極め、安全率を確認するもので、CAEの基本中の基本といえるものです。

「安全率」と聞くと、その値が高ければ高いほど安全だと思いがちです。確かにその通りなのですが、値があまりにも高過ぎる場合でも、CAEは「この形状だと材料にムダがあるので、改良の余地がありますよ」と判断してくれます。

少ないコストで、安全な製品を設計することが“設計者の努め”ですから、CAD上でモデルの肉抜きを行ったり、板厚を変更したり、あるいは材質変更するとどうなるかを検討したりしながら再度CAEにかけ、その繰り返しの末に“最適解を得る”というのが、設計者CAEの基本的な考え方というわけです。

Fusion 360のCAE機能を用いた解析の手順は非常にシンプルで、モデルに「材料」「拘束」「荷重」の条件を設定して、解析を実行するだけです。

モデルの規模次第ではありますが、解析結果も比較的早く取得できます。結果を見て、モデルの形状を変更したい場合は、そのままCADメニューに切り替えてモデルの修正作業を行い、再度CAEに戻って解析を実行すれば、モデル修正後の新たな解析結果を瞬時に得ることができます。

解析精度の面では、専任者が使うハイエンドCAEとは比べものになりませんが、「知りたいことを、知りたいときに、自分でサクッと調べられる」という手軽さは、設計者にとって非常にありがたい機能といえます。筆者はこの一度の試用で、自分なりの用途が見えてきたので、「これは使える。いや、使おう!」と決意が固まりました。何といっても、2次元データではこんなことはできませんからね。

なぜ設計を3Dで行うべきなのか?

この一連の体験により、その理由がようやく理解でき、ついに開眼! 筆者の設計者CAE活用がスタートしたのです。

Copyright © ITmedia, Inc. All Rights Reserved.