連載

経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット:ママさん設計者が教える「設計者CAE超入門」(2)(2/3 ページ)

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第2回は、なぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷について掘り下げる。

解析結果の確認と「Fusion 360」の解析レポートについて

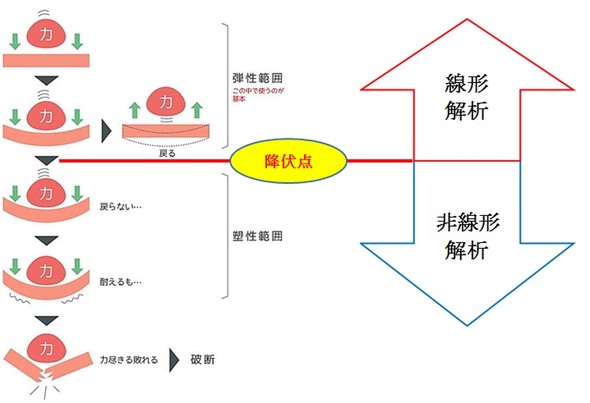

さて、過去掲載した「ママさん設計者とやさしく学ぶ『機械材料の基本と試作』(4)」の中で、材料の「弾性範囲」と「塑性範囲」を図で示しましたが、それに手を加えたものが図3になります。静的応力解析をする際は、まず先に線形解析の意味と範囲を知っておくことが必要です。

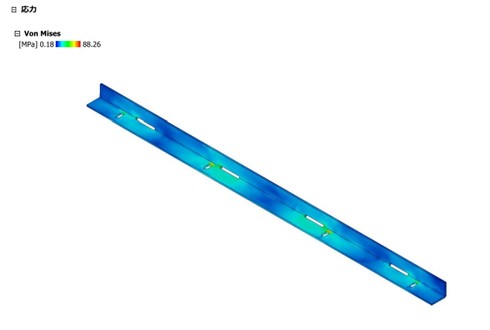

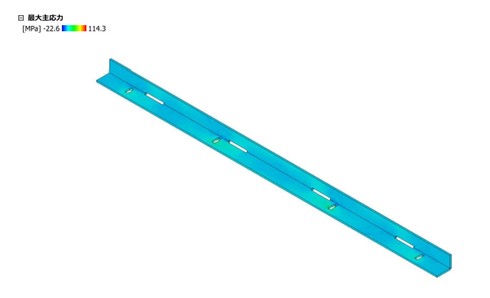

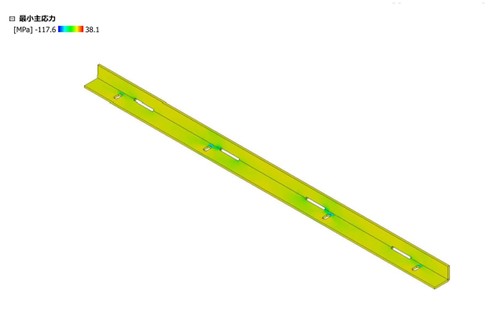

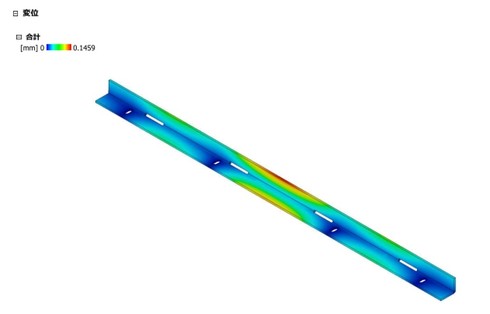

CAEの画面上で解析結果が出たら、その中から次の4点を確認します。

- モデルの変形度合いを見る

- ミーゼス応力で力の大きさを見る

- 最大主応力で力の方向(圧縮か引張か)を見る

- 材料プロパティで降伏強度の値を見る

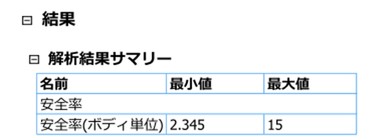

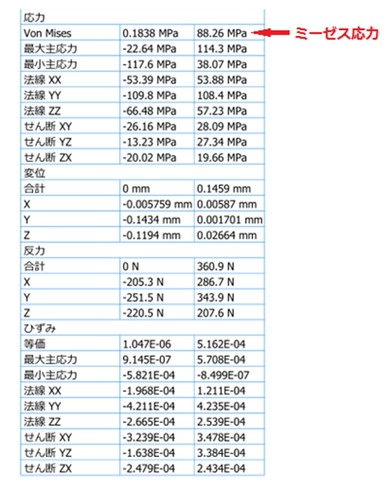

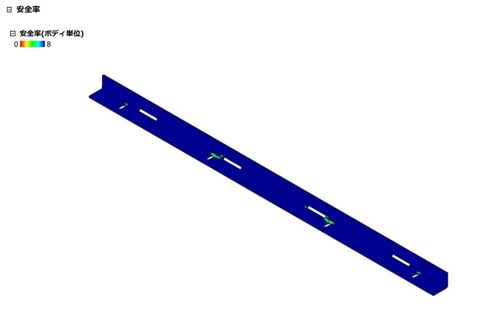

Fusion 360の解析レポートは、このようなスタイルで出力されます。これは鋼の板金部品について、所定の箇所に、所定の荷重を掛けたときの静的応力解析の結果です。色分けによって誰もが視覚的に確認できる点がありがたいですよね。

荷重の影響が強く出る箇所は、「変形や破損の事故率が高い=安全率が低い」ということになります。それを値で示しているのが「最小安全率」です(図4:レポート上の2.345)。解析結果の詳細で「通常の最小安全率は3.0が一般的」と記されているので、これを基準にすると「ちょっと惜しい」ですよね。そこで、この部品の用途と使用環境を照らし合わせて判定します。

最小安全率は、材料の降伏強度の値をミーゼス応力の最大値で割ることで求めることができます。つまり、材料プロパティを開いて降伏強度も見ておく必要があるということです。

Copyright © ITmedia, Inc. All Rights Reserved.