その設計、そのボルトと本数で大丈夫?:設計者向けCAEを使ったボルト締結部の設計(1)(1/2 ページ)

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。また、連載の中で、ボルト締結の基礎である締め付けトルクと軸力の関係や、締め付けトルクの決定方法などについても取り上げる。

遠い昔から現在に至るまで「ねじ」は幅広く使われてきました。その用途は、単に部品を固定するためだけではなく、回転運動を直線運動に変換するためにも使われています。例えば、送り機構を実現する台形ねじやボールねじなどがあります。また、精密な長さを測定できるマイクロメーターの拡大機構にもねじが用いられています。他にも、パイプと継手をつなぎ、かつ内部の液体が漏れ出ないようにする際には管用テーパねじが使われます。

このようにねじの用途はさまざまですが、使われ方として圧倒的に多いのが“部品の固定(締結)”です。

そこで、今回お届けする連載「設計者向けCAEを使ったボルト締結部の設計」では、部品の固定に用いるボルトの設計をテーマに、設計者が使うCAE環境(設計者CAE)を使って、必要とされる適切なボルトの呼び径と本数を決める方法を解説していきます。また、ボルト締結の基礎である締め付けトルクと軸力の関係や、締め付けトルクの決定方法などについても取り上げます。

- 呼び径……ボルトのねじ山部の外径(直径)・太さのこと

- 締め付けトルク……回転方向に回す力のこと

- 軸力……ねじを回して締め付けた際に生じる締め付け力のこと

ボルト締結部のCAE解析は案外難しい

通常、ボルト締結部のCAE解析といえば、解析専任者の出番です。ボルト締結部のCAE解析は、複数部品から構成されるアセンブリモデルとなるため、接触要素が必須となります。ボルトはあらかじめ決められたトルクで締め付けられるので、軸力が生じます。つまり、ボルトには「引張応力」が、部品には「圧縮応力」が発生しています。

アセンブリ解析では、組み立て直後の応力状態をゼロとして、荷重がかかったときの応力を調べることが多いのですが、実は組み立て直後の締結部近傍は複雑な応力場となっているのです。この結果、ボルト締結部のモデリングは非常に厄介なものとなり、解析専任者からも案外敬遠されがちです。

ボルトのCAE解析に真正面から取り組んだ例としては、らせん状のねじ山をモデリングし、接触要素を用いてボルトの緩みのメカニズムを解明した論文(参考文献[1])がありますが、本連載ではあくまでも「設計者CAE」としてのアプローチに主眼を置くことにします。よって、接触要素やボルトプリテンション手法などは使わずに、単品解析を用いて、部品を固定するのに適切なボルトの呼び径と本数を決める手順について解説していきます。

ボルト締結部に要求される機能

まずは、ボルト締結部に要求される機能について整理してみましょう。

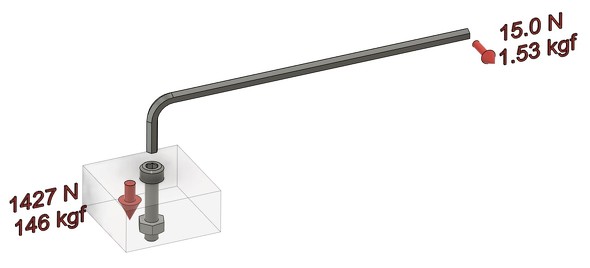

真っ先に思い浮かぶのが「部品同士の結合」、つまり“固定”です。ボルトを使うことによって、比較的小さな力(締め付けトルク)で、部品を強固に固定できます。ボルトを締め付けたときに発生する軸力は案外大きくなります。例えば、M4のボルトを「15N(ニュートン)」で締め付けたときの軸力は「1427N」となります。

少々イメージしづらいので、図1をご覧ください。長さ100mmのLスパナでM4ボルトを締め付けるには、Lスパナの先端に「15N」の力をかけることになります。このとき、ボルトに発生する軸力は「1427N」になります。「1427N」というのは「約146kg」のおもりに作用する重力と同じです。M4ボルトの外径は「4mm」と細いのですが、部品をかなり強固に固定できることが分かります。

次に要求される機能としては「分解できること」が挙げられます。この点は“接着”とは異なりますね。例えば、金庫の扉を絶対に開けられたくなかったら接着してしまえばよいのですが、中身を取り出せなければ意味がありません。これと同じで用途によっては、分解できることが機能として求められます。

そして、「繰り返し荷重に対する強度」も必要です。例えば、産業機械の稼働中に振動が繰り返し発生しているとします。このとき、ボルトで固定している部品(被締結体)には何かしらの変動荷重が作用するため、ボルト締結部に対して“疲労に対する耐久性”が要求されます。

要求される機能を実現させる設計【固定】

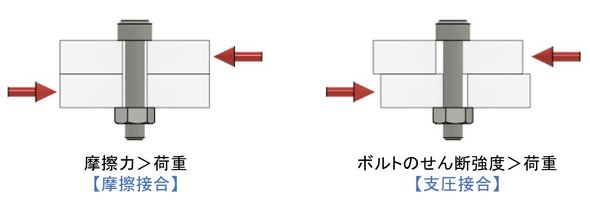

それでは、要求される機能を実現するための設計について考えていきましょう。まずは、部品同士の結合(固定)です。図2は、被締結体に対して横方向に荷重が作用している状態です。この場合、締結部の設計としては、2通りのアプローチが考えられます。

1つは、ボルトの軸力により発生する被締結物間の摩擦力を、荷重よりも大きくするという考え方です。つまり“摩擦力でもたせる”というアプローチで、これを「摩擦接合」と呼びます。もう1つは、ボルトのせん断荷重に対する強度を、荷重よりも大きくするという考え方です。つまり“ボルトのせん断強度でもたせる”というアプローチで、これを「支圧接合」と呼びます。

繰り返し荷重の場合、支圧接合は選択できません。なぜなら、参考文献[1]で述べられているように、ボルトが緩んでしまうからです。また、荷重によって部品がズレてしまうと組み立て精度が確保されません。というわけで、機械設計では摩擦接合が選択されることが多くあります。

摩擦接合の条件を成立させるための設計手順

では、摩擦接合の条件である「摩擦力>荷重」を成立させるためには、どのような手順で設計すればよいでしょうか。以下の手順が考えられます。

(1)荷重の見積もり

(2)ボルト径と本数の仮決定

(3)ボルト締め付けトルクの決定

(4)ボルトに発生する軸力の計算

(5)「摩擦力>荷重」がマージンをもって成立するかの判定

(6)成立すれば設計完了、成立しなければ(2)に戻る

(3)のボルト締め付けトルクの決定については、インターネット検索すればいろいろと情報を得ることができます。公的な規格ではありませんが「T系列」が有名です。しかし、T系列をそのままうのみにしてもよいのでしょうか。多くの場合はそれでも問題ありませんが、自社でトルクを決める必要が生じる場合も少なくありません。デザインレビューで指摘されて「はい、T系列を使っています」と答え、続けて「T系列って何?」と質問されたら、きちんと説明できるでしょうか。そうならないためにも、根拠となる数字を把握しておく必要があります。だからこそ、(4)の“軸力の計算”が必要です。本連載では、筆者自身で測定した摩擦係数を使って(3)と(4)の工程について説明します。

Copyright © ITmedia, Inc. All Rights Reserved.