3Dスキャナーで実現する3つの「デジタル○○」と効率的なデータ活用:NetApp INSIGHT Japan(1/2 ページ)

ネットアップ主催のオンラインイベント「NetApp INSIGHT Japan」において、丸紅情報システムズ(MSYS)が登壇し、「製造業必見! 3D測定によるデジタルツイン×NetAppで効率データ活用!」をテーマに、3Dスキャナーを活用したデジタルツインの取り組みとその活用例などを紹介した。

ネットアップ主催のオンラインイベント「NetApp INSIGHT Japan」(ライブ配信:2021年2月25〜26日/オンデマンド配信:同年2月25日〜3月19日)において、丸紅情報システムズ(以下、MSYS)が登壇し、「製造業必見! 3D測定によるデジタルツイン×NetAppで効率データ活用!」をテーマに、3Dスキャナーを活用したデジタルツインの取り組みとその活用例などを紹介した。

3Dスキャナーを活用したデジタルツインの実現

近年、デジタルツインが単なるコンセプトから実現可能なものとなり、モノづくりのデジタル化や、それに伴う製造プロセスの見直しなどが急速に進みつつある。「そうした中、3Dスキャナーを活用した『デジタルアーカイブ(仮想倉庫)』『デジタルアセンブリ(仮想組み立て)』『デジタル検査』などへの関心が高まっている」と、MSYS 製造ソリューション事業本部 計測ソリューション部 営業一課の山口矩史氏は述べる。

MSYSは、20年以上にわたりドイツGOM(ZEISSグループ)の国内総代理店を務め、数多くの3Dスキャナーや関連ソリューションなどの販売を手掛けてきた。メインとなる顧客は、自動車、航空宇宙、一般消費財、研究開発といった分野で、主に品質管理を目的とした3Dスキャナー導入を支援する。その中でも、自動車分野においては、非接触式の3Dスキャナーの活用が進んでおり、デジタルツインの実現に大きく寄与しているという。

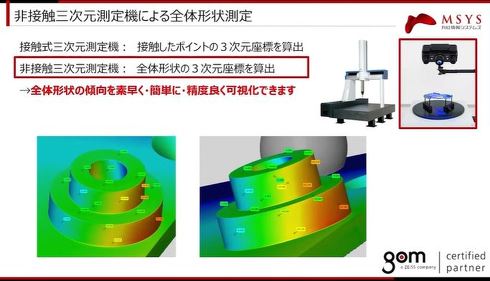

非接触式の3Dスキャナーの活用メリットは、対象物の全体形状の3次元座標を瞬時に取得でき、そこから素早く正確に形状データを得られる点にある。例えば、元となる3D CADデータと、3Dスキャンした実物の形状データをコンピュータ上で重ね合わせて、カラーマップなどで視覚的に表現することで、品質上の差などを一目で比較、確認できるようになる。「あるメーカーでは、部品の組み付け検査に接触式の3次元測定器を使用しており、品質上の不具合要因を特定するのに大変苦労していたが、その後、非接触式の3Dスキャナーを導入したところ、その原因をすぐに特定することができた」(山口氏)。

3Dスキャナーで現物をデジタル化することで生まれるメリット

また、製造業におけるデジタルツインの実現という観点では、3Dスキャナーを活用したデジタルアーカイブ、デジタルアセンブリ、デジタル検査への関心が高まっているという。

デジタルアーカイブとは、これまで保守やメンテナンスなどの観点から長期間の保管を余儀なくされてきた金型や部品を3Dスキャンしてデジタル化し、倉庫ではなく、ストレージに保管するというアプローチだ。デジタル化した金型や部品のスキャンデータをマスターとすることで、効率的な品質検査の実現につなげられるだけでなく、長年保管のために必要だった倉庫のスペースを減らせるとともに、部品や金型の管理コストの削減も可能になる。

デジタルアセンブリは3Dスキャンしたデータを基に、現物を使わずにコンピュータ上(仮想空間)で部品の組み立て作業を検証するアプローチだ。例えば、複数の海外サプライヤーから部品を取り寄せて製品を作る場合、従来であれば、生産準備の段階で全ての部品の現物を取り寄せて、事前に部品の組み付けについて検証する必要があるが、どうしても輸送時間の問題や手戻り発生といった課題が付きまとってしまう。

「この課題を解決するために、ある自動車メーカーではサプライヤー各社に3Dスキャナーを導入し、出荷前の部品形状を3Dスキャンしてネットワーク経由で自動車メーカーと共有するというプロセスを採用した。各サプライヤーからデータを受け取った自動車メーカーは、コンピュータ上で部品の組み立て作業をレビューすることで、隙間や段差、干渉などを事前検証できるようになり、ムダな手戻りをなくし、工数やコストの大幅な削減に成功した」(山口氏)という。

デジタル検査とは、3Dスキャンで取得した情報を基準に量産時の品質管理を行うアプローチである。その際、最初に作った部品、金型をマスター(基準)とすることで、量産過程でどのような品質上の変化が生じているかを正確に捉えることができ、例えば、金型の保全タイミングなどの計画立案にも役立てられる。

講演では、これら3つのアプローチを実現し、計測からレポート作成まで一気通貫に行える完全自動測定システム「ATOS ScanBox」を紹介。山口氏は、先端に3Dスキャナーを搭載した2台のロボットアームが、自動車ボディーの内/外側を自動計測し、測定結果をカラーマップで表示したり、デジタルアセンブリによる評価を行ったりできる様子を映像で示した。また、検具・治具の簡素化や置き換えを可能とし、計測ワークフローを加速する新機能「バーチャルクランピング」やAR(拡張現実)技術を活用した現場へのフィードバック支援機能などについても触れた。

Copyright © ITmedia, Inc. All Rights Reserved.