3Dスキャナー活用で設計力の向上、設計者の“働き方改革”を実現する:デジファブ技術を設計業務でどう生かす?(8)(1/2 ページ)

3Dプリンタや3Dスキャナー、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第8回は、設計力/現場力の向上や設計者の働き方改革の実現に向けた“3Dスキャナー活用”について詳しく解説する。

これまで3Dプリンタ活用の話題を中心に取り上げてきましたが、今回は「3Dスキャナー」にフォーカスし、昨今注目の“働き方改革”の視点なども交えながら、3Dスキャナー活用について詳しく紹介していきたいと思います。

いまさら聞けない「3Dスキャナー」活用

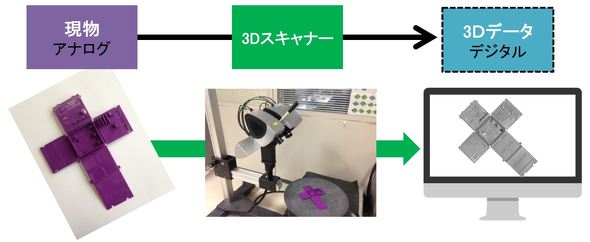

3Dスキャナーで対象物を計測することを「3Dスキャン」と呼びますが、3Dスキャナーとは、「物体に光やレーザーなどを照射し、3次元形状を取得してデジタルデータ(3Dデータ)化する機器」になります。

3Dスキャナーは「3次元測定機」や「3Dデジタイザ」などと呼ばれることもあり、3次元測定機と呼ばれるものの中には、「プローブ(探針)」を対象物に接触させて3次元座標を計測する“接触式3Dスキャナー”があります。今回は、対象物に接触することなく、光やレーザーを照射して計測する“非接触式3Dスキャナー”について説明することにします。

図1 現物(アナログ)を3Dスキャナーで3Dデータ(デジタル)化。写真の現物は、プロトラブズが設計支援教材として無償提供している「デザインキューブ」(https://www.protolabs.co.jp/resources/design-aids/) [クリックで拡大]

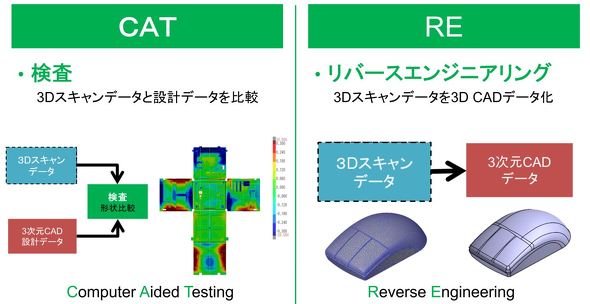

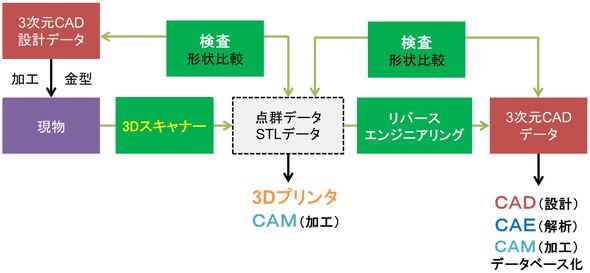

主に3Dスキャナーは、設計データ通りにモノができているかの検査(CAT:Computer Aided Testing)やリバースエンジニアリング(RE:Reverse Engineering)などに利用されています。リバースエンジニアリングとは、実物を3Dスキャナーで計測して3Dデータ化(一般的に3D CADデータを作成)することを意味します。

CAT:Computer Aided Testing

3Dスキャナーで取得した3Dデータを使って検査を行う場合、専用ソフトウェアを使用することで、スキャンした3Dデータと設計した3D CADデータを重ね合わせて、断面検査を行ったり、カラーマップで形状比較したりすることが可能です。使用するソフトウェアによっては、検査したい箇所をピンポイントで確認して、その誤差をラベル表示できるものや、寸法公差や幾何公差を認識してOK/NGの判定を自動で行えるものなどがあります。製造業の中には、3Dスキャナーをロボットアームに取り付けて、さまざまな角度から対象物を計測するシステムを導入している企業もあり、生産ラインにおける検査の自動化にも役立てられています。

直尺やノギスなどを使って手作業で計測するには限界があります。特にデザイン的な曲面のある製品を正確に計測することは非常に困難です。また、接触式の3次元測定機(接触式3Dスキャナー)の場合、高精度での計測・検査が可能ですが、プローブを当てて一点一点計測していくため、形状全体を素早くデジタルデータ化することは難しく、形状全体の検査やリバースエンジニアリングには多大な時間がかかります。さらに、ゴムのような柔らかい製品などはプローブを接触させるとへこんでしまうため計測できませんが、非接触である3Dスキャナーであれば計測可能です。

筆者が昔、自動車業界で働いていたころは、3D CADで曲面形状の断面を作成し、それを紙に印刷して、厚紙に張り付け、ハサミやカッターで切り取ったものを実物に合わせて隙間がないかなどを確認していました。この作業のことを「ガバリ」と呼んでおり、1箇所だけでなく、複数箇所検査するため、数十もの断面を印刷しては厚紙に張って切って、実物に当てて検査するという作業を繰り返していました……。非常に手間の掛かる作業でしたが、これも設計者の仕事だと、その当時は思っていました。その後、一部の断面箇所の検査だけでなく、形状全体を検査・確認できる3Dスキャナーの存在を知り、その便利さに感動したことは言うまでもありません。

検査治具を製作すれば、設計上の重要箇所を素早く検査できますが、3Dスキャナーを活用することで、(多少の時間はかかりますが)デザイン的な曲面部分の検査も可能となり、全体把握、修正箇所の特定、設計へのフィードバックを的確かつ迅速に行えるようになります。

また、3D CADデータと重ね合わせて比較・検査できるため、検査のための2次元図面をわざわざ起こす必要がありません。つまり、検査用に図面を準備する工数を削減できます。検査用の図面作成業務を減らすことで、本来の設計業務に集中できるようになり、その結果、残業時間を減らすことができれば、それは立派な“働き方改革”といえるのではないでしょうか。3Dスキャナーを活用することで、設計工数の削減、開発コストの削減、品質向上につなげていくことができます。

ノギスなどを使って対象物を計測していると測り忘れが発生し、再度モノ(対象物)がある場所まで行き、再計測するという時間的ロスが生じることがありますが、3Dスキャナーで形状全体を計測しておけば、いつでもコンピュータ上で長さを測ったり、角度を測ったりすることが可能です。

RE:Reverse Engineering

リバースエンジニアリングは、主に3D CADデータがなく、現物しかない場合に行われます。3Dスキャナーを活用して、リバースエンジニアリングを行うことで既製品の分析だけでなく、治具設計や金型設計にも生かすことができます。また、粘土などで手作りしたモックアップ、破損した部品などを3Dスキャンして設計に生かすことも可能です。さらには、人体を3Dスキャンして、その人の身体に合った(パーソナライズされた)モノを作ったり、工場の中を3Dスキャンして設備設計やレイアウト検討に役立てたりなど、製造業だけでなく、医療や建築/建設、土木関係など幅広い領域で3Dスキャナーの活用が進んでいます。

何らかの事情で3D CADデータがない場合など、現物を3Dスキャンでデジタルデータ化することで、リデザインに役立てたり、CAEで解析したり、CAMで加工したり、3Dプリンタで造形したり、CG/レンダリングを施したりなど、さまざまな用途に活用できます。

Copyright © ITmedia, Inc. All Rights Reserved.