工作機械の遠隔保守を支援する、数値制御装置向けサービスを北米地域に拡大:FAニュース

三菱電機は、IoT技術により工作機械の遠隔保守を支援する「iQ Care Remote4U」の数値制御装置向けサービス地域を北米地域へ拡大し、サービスを開始した。工作機械のダウンタイムを短縮し、生産性を向上する。

三菱電機は2021年2月1日、工作機械を対象としたリモートサービス「iQ Care Remote4U(アイキューケアリモートフォーユー)」の数値制御装置(CNC)向けサービス地域をアメリカ、カナダへ拡大し、サービスを開始した。工作機械のダウンタイムを短縮し、生産性を向上する。

iQ Care Remote4Uは、同社のFA統合ソリューション「e-F@ctory(イーファクトリー)」の1つ。IoT(モノのインターネット)技術を活用して、工作機械の遠隔保守を支援する。

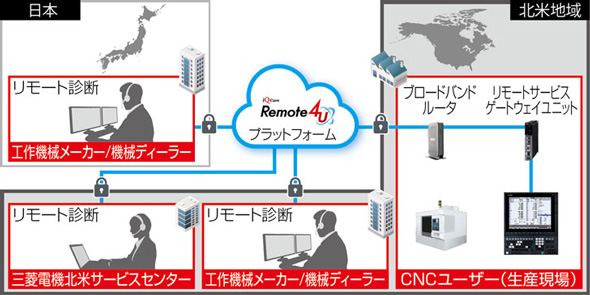

工作機械メーカー、機械ディーラー向けの「iQ Care Remote4Uプラットフォームライセンス」、CNCユーザー向けの「iQ Care Remote4Uユーザーライセンス」、iQ Care Remote4Uプラットフォーム接続専用ユニットとなる「リモートサービスゲートウェイユニット」を用意する。

クラウド上のプラットフォームを提供するため、リモートサービス体制を容易かつ低コストで構築でき、日本、北米地域に拠点がある工作機械メーカー、機械ディーラーから北米地域に設置されている工作機械を遠隔で診断できる。また、同社の北米サービスセンターから、同地域に設置されている工作機械のCNCを遠隔で診断する。

遠隔地から工作機械に搭載されたCNCのアラーム履歴やパラメーターなどを診断、分析できるため、早期に異常原因を検出できる。また、PC、スマートフォン、タブレット端末のWebブラウザ上で工作機械ごとの稼働率、消費電力などを容易に確認でき、生産プロセスの改善や、ランニングコストの低減に貢献する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

COVID-19により特に人の移動が制限されていることから、「リモート化」の推進はあらゆる業務で必須となってきている。こうした中で従来とは大きく異なってきているのが「現地現物主義」が徹底的に進められてきた「製造現場のリモート化」である。 加工機の遠隔監視サービスが好調、“意識の壁”も変化

加工機の遠隔監視サービスが好調、“意識の壁”も変化

三菱電機はIoTを活用したソリューションを紹介するプライベート展示会「三菱電機アドバンストソリューション2016」を開催。その中で2016年4月からサービスを開始した同社レーザー加工機向けの遠隔監視サービス「iQ Care Remote4U」の導入状況などについて紹介した。 “止まらない”板金工場を描く三菱電機、AI搭載レーザ加工機と自動仕分け機で

“止まらない”板金工場を描く三菱電機、AI搭載レーザ加工機と自動仕分け機で

三菱電機は、「プレス・板金・フォーミング展 MF-Tokyo2019」(2019年7月31日〜8月3日、東京ビッグサイト)において、AI搭載で“止まらない”レーザー加工機と自動仕分けシステムを紹介。個々の機器にとどまらない、総合的な生産性向上を訴えた。 25年以上前の旧式半導体製造装置をIoT化、「5年で約15億円」の効果を期待

25年以上前の旧式半導体製造装置をIoT化、「5年で約15億円」の効果を期待

京都セミコンダクターは2020年12月10日、半導体の薄膜形成に必要なプラズマCVD装置などをIoT化する「スマートFAB」の取り組みを同年12月4日から開始した。同装置は25年以上前から使用している機器で、IoT化によって稼働状況を監視することなどで延命化し、装置買い替えのコストなどを削減する。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。