25年以上前の旧式半導体製造装置をIoT化、「5年で約15億円」の効果を期待:スマート工場最前線(1/2 ページ)

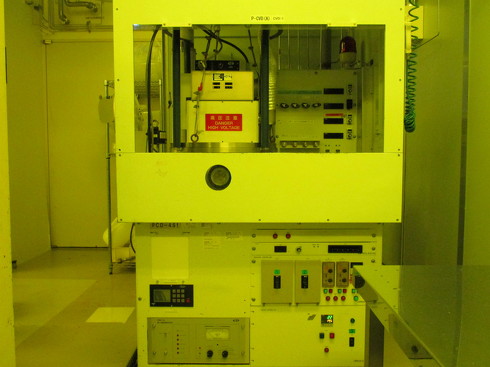

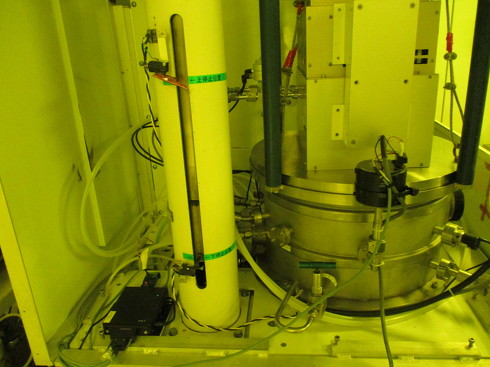

京都セミコンダクターは2020年12月10日、半導体の薄膜形成に必要なプラズマCVD装置などをIoT化する「スマートFAB」の取り組みを同年12月4日から開始した。同装置は25年以上前から使用している機器で、IoT化によって稼働状況を監視することなどで延命化し、装置買い替えのコストなどを削減する。

京都セミコンダクター(以下、京セミ)は2020年12月10日、同社の主力製品である光半導体の薄膜形成に必要となる、プラズマCVD装置などの旧式製造設備をIoT(モノのインターネット)化する取り組み「スマートFAB」を同年12月4日から本格的に開始したと発表。Raspberry Piなどを用いることで投資コストは200万円と低く抑えながら、装置の稼働状況をリアルタイムで自動記録、遠隔監視できる仕組みを整える。

25年以上前から使う旧式設備をIoT化

今回、京セミが構築したのは、同社が保有する各種設備機器の一部をRaspberry Piや各種センサー類でIoT化し、収集した設備データをクラウドを介して遠隔モニタリングできるシステムだ。

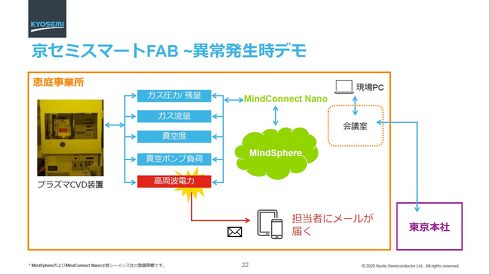

具体的には恵庭事業所(北海道恵庭市)にあるプラズマCVD装置に、ガス圧力やガスボンベの残量、真空度、真空ポンプ負荷、高周波電力などの値を測定するセンサーを設置。これらのセンサーからリアルタイムで収集したデータをRaspberry Pi上で処理したうえで、シーメンスのオープンIoTオペレーティングシステムであるMindSphere(マインドスフィア)へと送信し、クラウド上にデータを自動的に記録する。同社の東京本社など遠隔地からもデータが確認できる仕組みだ。

万が一、各センサーが異常値を検出した場合は、現場作業者や東京本社の管理者に警告メールを自動送付する。これによって、設備異常の迅速な把握が可能になる。従来は装置前面にあるアナログのメーターの数値を担当者が目視で読み取り、それらを専用の用紙に手書き入力して記録、集計していたが、こうした手間を省力化して効率的な設備保全が行えるようにした。

プラズマCVD装置は光半導体の製造に欠かせない装置である。しかし、京セミが使用する現行機器は25年以上前から使用している旧式のもので、メーカーも既に生産を中止しており、修理サポートも難しい状態にあった。今回のIoT化によって「異常検知を迅速化することで、現行機器を5年以上延命できると予想する。もくろみ通り延命に成功すれば、約10億円の設備投資抑制効果が生まれるだろう」(京セミ担当者)という。

Copyright © ITmedia, Inc. All Rights Reserved.