品質異常が起きやすいのはどんなときか、再発させないために何をすべきか:いまさら聞けない自動車業界用語(10)(3/3 ページ)

2回に分けて「品質」に関わる用語を説明しています。前回は品質異常の未然防止について解説をしました。今回は実際に起こる品質異常と、その対応について紹介します。

1986年1月に起きた、スペースシャトル「チャレンジャー号」の爆発事故で考えてみましょう(参考:失敗百選 41の原因から未来の失敗を予測する/著・中尾政之、森北出版)。この事故は品質問題だけでなく技術者倫理としても事例として取り上げられています。チャレンジャー号は米国フロリダ州にあるケネディ宇宙センターで発射された直後に炎上して空中分解し、7人の乗組員が死亡しました。この事故の直接の原因は、ブースターロケットの燃料を密封するはずのOリングが低温で硬化して機能を果たさなくなり、燃焼ガスが漏れたことでした。打ち上げ当日の気温は−2℃でした。

Oリングが正しく機能する設計になっていれば事故は防げたのでしょうか? Oリングがシールできずに燃焼ガスが漏れてしまうケースがあることについて、NASAとブースターロケットを製造したサイオコールは事故以前に把握していました。しかし、暖かい日も寒い日も燃焼ガスが漏れてしまったという結果や、−7℃でもOリングのゴムに十分な性能があるというデータがあったため、エンジニアたちは当日の気温が−2℃だからといって打ち上げ中止を強く要請することができませんでした。また、当時の米国大統領であるドナルド・レーガン氏が、年頭教書演説の中でチャレンジャー号の乗員を出演させようとしていたことも、打ち上げ決行を後押ししたのではないかといわれています。

部品の異常だけでなく、スペースシャトル打ち上げの意思決定にも問題があり、対策としてNASAの組織の在り方が大きく見直されました。問題が起きたOリング使用部位については、Oリングを追加して冗長性を確保するとともに、ヒーターと温度センサーも設置しました。また、事故当時はパテでふさいでいた部分はJ型溝付き粘着シールに変更しています。この設計変更は成功でした。品質異常の再発を防止するためには、その場しのぎではなく、真因に基づいた恒久対策が必要なのです。

注意力や頑張りに頼った対策では不十分

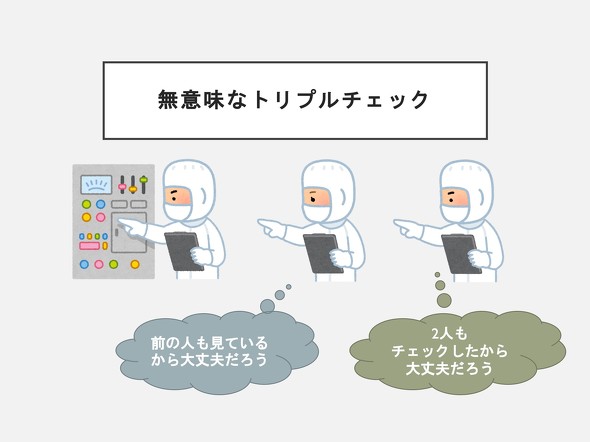

品質異常への対策は、十分に効果のあるものでなくてはいけません。その例として、Twitterでよく笑いのネタにされる「トリプルチェックの弊害」があります。検査員を増やして複数人で品質を確認し、流出を防止するといった対策はよくみられるものですが、人の目に頼る以上、異常の検出力は十分ではありません。「他の人が検査しているのだから安心だ」という思い込みもあります。

品質異常対策は人の注意力や頑張りに頼るのではなく、設備や仕組み(標準類)などに落とし込んで環境として整えることが前提です。大事なのは再発を防止することです。異常が起きるとすぐに報告書を出す必要があり、十分な検証ができないこともあるかもしれませんが、同じミスが2度続けば、お客さんの信頼も低下します。

併せて品質異常の対策で必要なのは横展開です。同様の工程を持つラインに対して同じ対策を実施することです。対策前と同じ工程、仕組みで生産を行っている他ラインがあれば、同様の異常は起こり得ます。対策を共有することで、会社としての品質保証レベルを向上させることができます。

品質異常は緊急性の高い事案であることが多く、実務で起こると大変面倒なことになりがちです。ただし、その対応を誠実にやれば自社の品質向上や、客先からの信頼につなげることができます。実際の品質問題に対処する際に(あるいは品質問題が起きる前に)、今回の知識をぜひとも生かしていただけたらと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

品質は工場だけでなく部門横断で作り込む、「未然防止」への正しい評価も

品質は工場だけでなく部門横断で作り込む、「未然防止」への正しい評価も

今回から2回に分けて「品質」に関わる用語を説明します。世界に誇る日本の自動車の品質は、どのように作りこまれているのでしょうか。 公差で逃げるな、マツダ「SKYACTIV-X」がこだわる精度と品質

公差で逃げるな、マツダ「SKYACTIV-X」がこだわる精度と品質

マツダが新開発のSKYACTIV-Xにおいて重視したのは、部品の高精度な加工によって誤差の許容範囲を狭めたばらつきのないエンジン生産と、SPCCI(火花点火制御式圧縮着火)の機能の品質を、エンジンを組み上げた状態で抜き取りではなく全数で保証する評価技術だ。SKYACTIV-Xの生産ラインの取り組みを紹介する。 日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産自動車は2019年11月28日、横浜市の本社で会見を開き、次世代の自動車生産のコンセプト「ニッサンインテリジェントファクトリー」を発表した。 マツダのからくりを通じた人づくり、工場は創意工夫と成長の場

マツダのからくりを通じた人づくり、工場は創意工夫と成長の場

工場では多品種化と生産性向上の両立が求められており、そこでは人がより効率よく安全に作業するための工夫も欠かせない。マツダは長年からくりを活用した作業改善に力を入れてきた。同社がからくりを用いた改善に取り組む理由を聞くとともに、「からくり改善(※)くふう展2018」(主催:日本プラントメンテナンス協会)に出品された同社の作品の一部を紹介する。 製造業をカイゼンできるのはIoTだけじゃない、“からくり”がもたらす安全と効率

製造業をカイゼンできるのはIoTだけじゃない、“からくり”がもたらす安全と効率

ロボットを導入するのは難しいが、手作業では効率化や安全性に課題がある……生産ラインのそんな困りごとを解決するのが「からくり」だ。動力に頼らず、ワークの自重やシンプルな動きを利用することで、安全に効率を高められる。知恵と発想がつまったからくりの数々を紹介する。 デジタルツインがあれば、損失10億円のリコールを避けられた

デジタルツインがあれば、損失10億円のリコールを避けられた

製造業に大きな進歩をもたらすデジタルツインの姿について事例から学ぶ本連載。第1回は、製品開発段階で求められるデジタルツインに着目する。