円筒度0.5μm/mを達成したロール研削盤、匠の技で高精度組み付けを実現:FAニュース

ジェイテクトは、高精度ロール研削盤「GR7i-400ULTIMATE」を発表した。先人の熟練技術や現代の造り込み技術が取り入れられており、0.5μm/mと高精度の円筒度を達成。また、AI機能の搭載により、ロール部テーパや加工条件を自動で調整する。

ジェイテクトは2020年11月16日、高精度ロール研削盤「GR7i-400ULTIMATE」の販売を開始した。先人の熟練技術や、現代の匠とも言える造り込み技術を取り入れている。

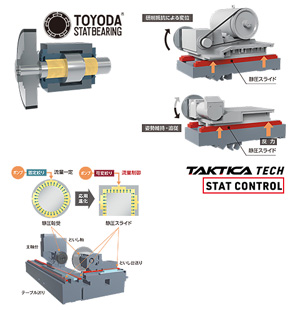

GR7i-400ULTIMATEは、砥石台とテーブル送りのスライド機構に先人の技術「TOYODA STAT BEARING」を応用、進化させて、研削抵抗を受けても静圧スライドが姿勢を維持するよう性能を高めた。

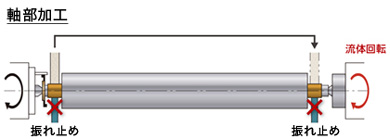

また、TOYODA STAT BEARING技術を主軸台、心押台にも採用し、動くもの全てが金属接触しない技術を開発した。TOYODA STAT BEARING技術は回転精度の向上に加え、工作物のセンター穴形状による加工精度への影響を抑制することから、軸加工に必要だった振れ止めが不要になった。これにより、大幅に段取り替え時間を削減できる。

さらに、テーブルのロー&ワイド設計で工作物支持の剛性を向上したほか、製造開始から機械の据え付けが完了するまで、スライド真直度を変化させないようベッド構造を最適化した。ベッド製造においては、研削熱の影響を最小限に抑える方法を確立した。

GR7i-400ULTIMATEは、これらの技術や設計、加工上の工夫に加え、同社の熟練作業者だけが持つ匠の技を駆使し、精密に組み付けられている。その結果、0.5μm/mと高精度の円筒度を達成している。

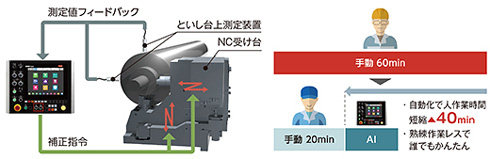

ロール部テーパや加工条件の調整は、AI(人工知能)機能により、自動化している。ロール部テーパの調整は、熟練作業者が手動でテーパ測定と受け台調整をする場合、60分かかっていた。GR7i-400ULTIMATEでは、といし台上測定装置の測定値をAIが解析し、補正指令をNC受け台に送って自動調整できるため、作業時間を40分短縮する。

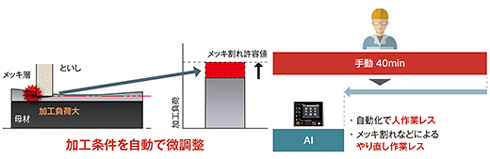

めっきなどの素材形状のばらつきによる加工負荷もAIで検知し、すぐに加工条件を自動補正する。人手による作業やめっき割れなどによるやり直し作業が不要になり、生産性向上に貢献する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

工作機械の共通インタフェース「umati」とは何か?

工作機械の共通インタフェース「umati」とは何か?

工作機械のスマート化に向けて注目されている通信規格が「umati」である。本連載では「umati」とはどういう規格なのか、技術的にはどういう背景があるのか、どのような活用シーンがあるのかについて、紹介する。第1回となる今回は「umati」とは何かをテーマに概要を取り上げる。 工作機械も4.0へ、シェフラーとDMG森精機が描く「マシンツール4.0」

工作機械も4.0へ、シェフラーとDMG森精機が描く「マシンツール4.0」

ドイツのインダストリー4.0が大きな注目を集める中、工作機械にもIoTを積極的に活用する動きが出てきている。軸受部品を展開するシェフラーと、工作機械メーカーのDMG森精機は工作機械のインダストリー4.0対応を目指す「マシンツール4.0」プロジェクトを推進している。 アップルVSサムスン訴訟を終わらせた日本の工作機械の力

アップルVSサムスン訴訟を終わらせた日本の工作機械の力

知財専門家がアップルとサムスン電子のスマートフォンに関する知財訴訟の内容を振り返り「争う根幹に何があったのか」を探る本連載。最終回となる今回は、最終的な訴訟取り下げの遠因となった「新興国への技術移転」の問題と「なぜ米国で訴訟取り下げを行わなかったのか」という点について解説します。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。