風船構造のパーソナルモビリティが国際会議へ、マスカスタマイゼーションも実現:車両デザイン

メルカリの社内研究開発組織であるmercari R4Dは、東京大学大学院工学系研究科 教授の川原圭博氏が総括する「ERATO川原万有情報網プロジェクト」との共同研究「風船構造のパーソナルモビリティpoimo(ポイモ)」に関する論文が、ヒューマン・コンピュータ・インタラクション(HCI)の国際会議「UIST 2020」に採択されたと発表した。

メルカリの社内研究開発組織であるmercari R4Dは2020年9月29日、東京大学大学院工学系研究科 教授の川原圭博氏が総括するJST(科学技術振興機構)の「ERATO川原万有情報網プロジェクト」との共同研究「風船構造のパーソナルモビリティpoimo(ポイモ)」に関する論文が、同年10月に開催されるユーザーインタフェース技術などを扱う研究分野であるヒューマン・コンピュータ・インタラクション(HCI: human-computer interaction)の国際会議「UIST 2020」に採択されたと発表した。

今回採択された論文「poimo: Portable and Inflatable Mobility Devices Customizable for Personal Physical Characteristics」では、主要部品を風船構造に置き換えた全く新しいパーソナルモビリティを提案している。一人一人に合わせてモビリティの形状をカスタマイズできる設計手法として初の提案になるという。空気を抜いて折り畳むことができ、軽くてやわらかい風船構造を使ったpoimoによって、パーソナルモビリティの新分野を開拓する。

poimo(POrtable and Inflatable MObility)は、車体から車輪まで多くの部分をインフレータブル構造(空気圧により膨らむ風船構造)で構成した、乗り心地のよい大きさと可搬性を兼ね備えた新しいパーソナルモビリティである。軽くて柔らかい風船構造の特性を生かし、普段は小さくたたんでしまっておき、必要な時に取り出して膨らませるという、これまでにない使い方が可能だ。

研究チームは、このような柔らかいモビリティを実現するために、従来は硬質な素材で構成されていた車輪やステアリングなどを風船構造で製作する手法を開発した。ただし、浮き輪のような単純なビニール風船では強度が不足してしまう。そこで、「ドロップスティッチファブリック」と呼ばれる高い空気圧に耐える高強度の布地を採用した。

風船構造は、布地であるドロップスティッチファブリックを切り抜くことで自由な形で製作できるためカスタムメイドにも適している。また、車体が軽量であるにもかかわらず、人間の体重を支えられる強度を備えていることも確認した。ドロップスティッチファブリックは布と樹脂の複合素材であり、簡単にパンクすることはない。

同研究では、ユーザーが自分の身長や姿勢に合わせた大きさと形状のモビリティをデザインできる専用ソフトウェアを開発した。例えば、電動バイク型のpoimoを設計する場合、まずユーザーは作りたいバイクをイメージしながら、椅子などを使ってそれに乗るポーズを取る。このソフトウェアは、そこから姿勢の3次元情報を抽出し、ユーザーのポーズに合わせた形状、大きさのモビリティを自動的に設計して3次元モデルとして画面に表示する。

ソフトウェアが提案するデザインを基に、ユーザーはハンドルや座席の位置などをさらにカスタマイズすることができる。この時、強度や安定性、操作性が損なわれないように、設計パラメータはソフトウェアによって自動調整される。調整の済んだ最終的なデザインは、そのまま発注可能なデータとして出力されるという。モビリティにおいて、いわゆる「マスカスタマイゼーション」を実現できるわけだ。

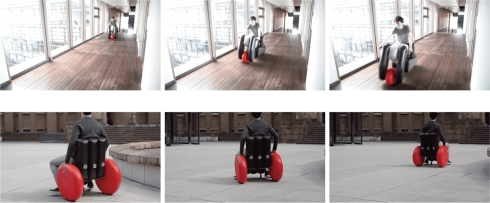

研究チームは、ドロップスティッチファブリックと専用ソフトウェアを用いて、電動バイク型と手動車いす型のpoimoを実際に複数台試作した。電動バイク型は、車輪を含めて7個のインフレータブル構造を組み合わせて作られている。小型ブラシレスモータとリチウムイオン電池で駆動し、最高速度は時速6km。1回の充電で約1時間動作する。総重量は約9kgで、普通のバイクと同程度のサイズと車輪径であるにもかかわらず、折りたたみ電動スクーター並の重さを達成した。ハンドル、ベアリング、モーター、バッテリー、電子回路は風船構造にすることができないが、小型・軽量化を図って折りたたみ時にかさばらないように工夫した。

手動車いす型は、車輪を含めて5個のインフレータブル構造を組み合わせて作られている。手動なのでモーターやバッテリーは搭載していない。総重量は約6.5kgで、一般的な車いすの重量の約半分となっている。カスタマイズの一例として、前輪が長く突き出した、スポーツタイプの手動車いすも試作した。

研究チームは、poimoの研究が未来社会の移動の自由度を高め、多様な人々が文化的・経済的活動に参画できるインクルーシブな社会の一助となることを期待している。今後はさらなる軽量化や操作性の向上、安全性の評価を行っていくとともに、実用化と普及に向けた実証実験などに取り組む方針だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。 大人2人がギリギリ乗れる軽くて柔らかい電気自動車、運転は原付免許で

大人2人がギリギリ乗れる軽くて柔らかい電気自動車、運転は原付免許で

起業して1年9カ月のベンチャー企業「rimOnO(リモノ)」は、2人乗りの超小型電気自動車のコンセプトモデルを発表した。一般的な乗用車の約4分の1とコンパクトなサイズで、外装や骨格に樹脂材料を多用して軽量化を測った。外板は布製で、取り外して好みのものに付け替えることができる。市販は2017年夏の予定。 柔らかいクルマに“強さ”を、高耐久性の新素材採用

柔らかいクルマに“強さ”を、高耐久性の新素材採用

超小型電気自動車ベンチャーの「rimOnO(リモノ)」は、「人とくるまのテクノロジー展 2017」で協力企業である三井化学ブース内に出展。“柔らかな外板”に新素材を採用していく考えを明らかにした。 日産がCFRP成形の課題をCAEで解決、量産車での採用へ前進

日産がCFRP成形の課題をCAEで解決、量産車での採用へ前進

日産自動車は2020年9月3日、量産車でのCFRP(炭素繊維強化プラスチック)製部品の採用に向けた取り組みを発表した。CAEを活用したシミュレーションによってCFRP製部品の金型設計を効率化するとともに、リードタイムの短い工法での量産にめどをつけた。 ユーザー体験を高めるデザインの力、ホンダが活用する3D CGやVRとは

ユーザー体験を高めるデザインの力、ホンダが活用する3D CGやVRとは

日本ものづくりワールド2020(2020年2月26日〜28日、幕張メッセ)の特別講演に本田技術研究所 執行役員 オートモービルセンターデザイン推進担当 デジタルソリューションセンターUX担当の松橋剛氏が登壇。「価値創造におけるホンダのデザイン戦略と、デザイン開発での3D・VR技術活用の取組み」をテーマに、3D CGやVR(仮想現実)技術をフルに活用した研究と開発について、事例を交えて紹介した。 デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン

デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン

新たにスタートを切ったマツダの新世代商品群では「アートと呼べる美しさの量産」に向けて、デザイナーの意図を生産技術に落とし込むためのさまざまな取り組みがあった。