属人化していた石油の海上輸送計画策定をAIで、立案時間は60分の1:船も「CASE」

出光興産とグリッドは2020年6月30日、石油製品を運ぶ内航船の海上輸送計画(配船計画)を最適化する実証実験が完了したと発表した。

出光興産とグリッドは2020年6月30日、石油製品を運ぶ内航船の海上輸送計画(配船計画)を最適化する実証実験が完了したと発表した。

配船計画を策定するには、船の稼働情報、港湾の状況、製油所や油槽所の在庫、出荷の状況に加えて、気象や海象(海洋における自然現象)も踏まえながら、積載率や在庫率、輸送費を最適化しなければならない。また、天候や在庫状況の変化に合わせて計画を何度も見直す必要があり、担当部署の負担が大きかった。

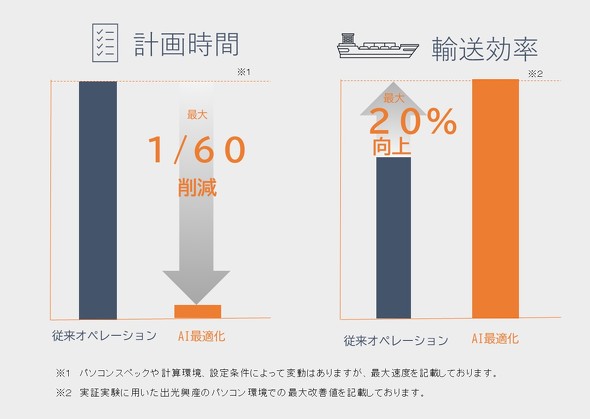

両社は深層強化学習を利用した配線計画モデルを構築、輸送効率を最大20%改善するとともに、配線計画立案にかかる時間を60分の1に短縮することができた。サプライチェーンの最適化に向けた大きな足がかりになるとしている。2021年の実運用開始に向けて、製油所や油槽所、船舶の数をさらに増やしたモデルを検証するとともに、システム構築のための仕様を検討していく。

10の800乗通りから配船計画を策定

配船計画策定は、これまでシステムとして自動化することが難しい業務だった。担当者が最新の情報を手作業で記録、状況に合わせて経験も基にしながら計画を見直す。さまざまな要因が影響するため最適な計画だったかを振り返ることが難しく、担当者が個々人で配船のノウハウを蓄積するため、属人化している。業務負荷が高いため、「日々の業務だけであれば回せるが、台風などの災害が頻発し、毎月重なると負担が大きくなり現場が疲弊する。できるだけ早くシステム化する必要があった」(出光興産 流通業務部 企画課 村上正氏)。

両社は実際の配船オペレーションを再現できるシミュレータを開発して深層強化学習を行った。生産地である製油所や消費地である油槽所で荷役を行う港湾施設、港間コース、入港制限、荷役可能時間など現実の制約条件を反映させた。ただ、実際の契約している船の隻数や油槽所、製油所、油種と積載方法、航海数などの組み合わせが10の800乗通りに上り、探索空間が大きくなることが課題となった。考慮すべきビジネスルールなどの制約も50項目あった。そこで、全ての組み合わせを探索して配船計画を立てるのではなく、業務上起こり得ないパターンを排除することで組み合わせの数を減らした。

これにより、2週間先までの気象情報、製油所の出荷可能な量、油槽所の在庫、荷役を行う港湾施設の利用予定、手配できる船の情報を入力すると、どの船が製油所や油槽所、港湾施設に向かうか、油槽所の油種ごとの量がどうなるかを出力できるようになった。副次的に、製油所の出荷可能な量や、油槽所の在庫、港湾施設の利用可否も把握できるようになった。この結果、輸送中の燃料費や輸送距離、輸送量などの効率が従来のオペレーションと比べて20%改善された。

構築された配船計画モデルは、船舶の運航効率や製品の積み付けバランス、航海時間や荷役時間を含めた船舶稼働時間などさまざまな制約条件を考慮しており、配船計画の担当者や海運会社にとって違和感のない現実的な配船計画を作成できているという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

2025年に“日の丸”自動航行船が船出するために必要なこと

2025年に“日の丸”自動航行船が船出するために必要なこと

「船の自動運転」と聞いて何を想像するだろうか。クルマの自動運転よりも簡単とは言いきれない。目視による見張り、経験と勘に基づく離着岸時の操作……これらをどう自動化するか。自動航行船の実現に向けた開発動向を紹介する。 物流の第4次産業革命「Logistics 4.0」とは何か

物流の第4次産業革命「Logistics 4.0」とは何か

物流ビジネスへの注目が日増しに高まる中、新たなイノベーションによって、物流の第4次産業革命ともいえる「Logistics 4.0」が起きつつある。本連載では、Logistics 4.0の動向解説に加え、製造業などで生み出される新たな事業機会について紹介する。第1回は、Logistics 4.0までの物流におけるイノベーションの変遷を解説する。 日本製造業のサプライチェーンマネジメントは旧態依然、デジタル化は可能なのか

日本製造業のサプライチェーンマネジメントは旧態依然、デジタル化は可能なのか

サプライチェーンにおける業務改革を推進していくために、デジタルがもたらす効果や実現に向けて乗り越えなければならない課題、事例、推進上のポイントを紹介する本連載。第1回は、サプライチェーンのデジタル化への期待について、サプライチェーンマネジメント(SCM)の切り口から紹介する。 パンデミックに耐えうるサプライチェーンのリスクマネジメントとは(前編)

パンデミックに耐えうるサプライチェーンのリスクマネジメントとは(前編)

物流の第4次産業革命ともいえる「Logistics 4.0」の動向解説に加え、製造業などで生み出される新たな事業機会について紹介する本連載。今回は特別編として、新型コロナウイルス感染症のようなパンデミックにも対応可能な、サプライチェーンの維持・継続を図るためのリスクマネジメントの在り方を取り上げる。 パンデミックに耐えうるサプライチェーンのリスクマネジメントとは(後編)

パンデミックに耐えうるサプライチェーンのリスクマネジメントとは(後編)

物流の第4次産業革命ともいえる「Logistics 4.0」の動向解説に加え、製造業などで生み出される新たな事業機会について紹介する本連載。今回は特別編として、新型コロナウイルス感染症のようなパンデミックにも対応可能な、サプライチェーンの維持・継続を図るためのリスクマネジメントの在り方を取り上げる。