京セラが世界初のクレイ型リチウムイオン電池、粘土状の電極材料が違いを生む:組み込み開発ニュース(2/2 ページ)

京セラは、「世界初」(同社)となるクレイ型リチウムイオン電池の開発に成功するとともに、採用製品の第1弾となる住宅用蓄電システム「Enerezza(エネレッツァ)」を2020年1月に少量限定発売すると発表した。クレイ型リチウムイオン電池は、粘土(クレイ)状の材料を用いて正極と負極を形成することから名付けられた。

一般的なリチウムイオン電池との違いは粘土状の電極材料

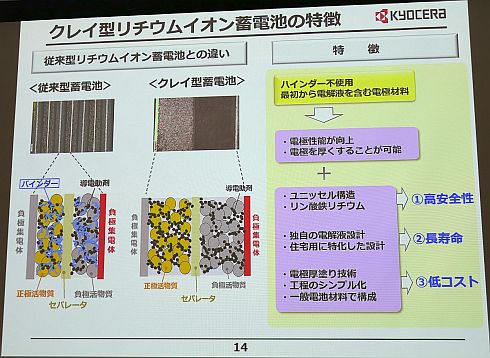

一般的なリチウムイオン電池とクレイ型リチウムイオン電池の最大の違いは、電極材料と電解質だ。一般的なリチウムイオン電池では、集電体とセパレータの間に電極材料を配置してバインダーで接着し、電解液で満たしている。一方、クレイ型リチウムイオン電池では、あらかじめ電解液を練り込んだ粘土状の電極材料を厚塗りしている。この構造によって、高安全性、長寿命、低コストという3つの特徴を実現した。

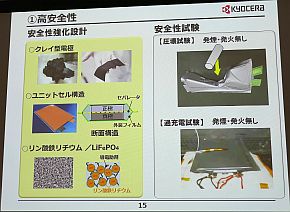

1つ目の高安全性は、電解液を液体の状態で使用していないクレイ型電極、厚塗りの正極と負極の材料とセパレータ、外装フィルムから成るセル構造、正極材料として安全性の高さで知られるリン酸鉄リチウム(LiFePO4)の採用などによるものだ。圧壊試験、過充電試験でも発煙や発火は認められなかったという。

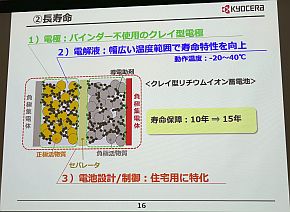

2つ目の長寿命は、クレイ型電極におけるバインダーの不使用、練り込む電解液の選定、住宅用に最適化した電池の設計や制御が貢献している。「動作温度は−20〜40℃で、国内ほぼ全ての環境で利用できる。その寿命保証として、一般的な住宅用蓄電システムが10年のところを15年に伸ばすことができた」(竹下氏)。

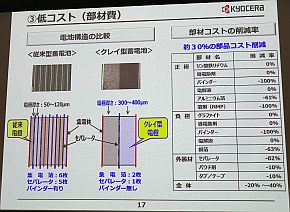

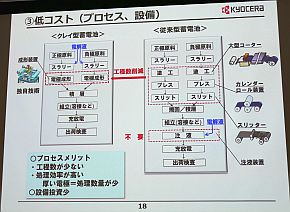

3つ目の低コストは、部材コスト、製造コストの両方を低減できるとしている。部材コストについては、一般的なリチウムイオン電池の電極厚さが50μ〜120μmなのに対して、クレイ型リチウムイオン電池の電極厚さは、粘土状の電極材料を厚塗りするので300μ〜400μmになる。このため、集電箔やセパレータの使用数が少なく、バインダーも用いないので、部材コストは20〜40%削減できる計算だ。製造コストについても、クレイ型リチウムイオン電池は電極材料を形成する工程をシンプルにでき、電解液を注入する注液工程も不要になる。

住宅用定置型蓄電システムは、段階的に安価にしていく価格目標を政府が示しており、2020年度には1kWh当たり9万円以下とされている。京セラ ソーラーエネルギー事業本部 副本部長の小谷野俊秀氏は「低コストのクレイ型リチウムイオン電池によって、この価格目標を達成できるようにしたい」と意気込む。

次世代クレイ型リチウムイオン電池の開発も

住宅用定置型蓄電システム向けでの商品化が始まったクレイ型リチウムイオン電池だが、今後は工場や商業施設など他の定置型蓄電システム向けにも展開を広げていきたい考え。また、電気自動車などの車載用途への展開も可能だという。

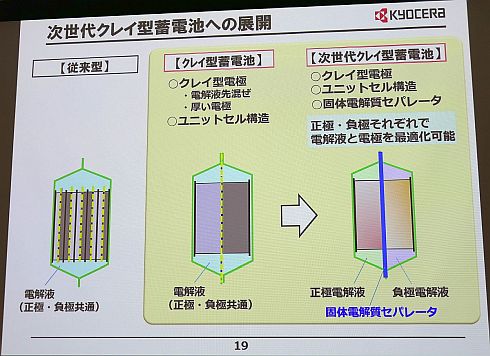

この他、固体電解質セパレータを採用した次世代クレイ型リチウムイオン電池への展開についても発表した。従来のセパレータと異なり、固体電解質セパレータであれば正極と負極の間はリチウムイオンだけが移動することになる。この場合、正極と負極のそれぞれで電極材料と電解液を最適化できるため、より高いエネルギー密度や長寿命を実現できる可能性がある。「一般的なリチウムイオン電池では、正極と負極で共通の電解液を用いる必要がある。しかしクレイ型リチウムイオン電池は、セパレータにより正極側と負極側が分離したセル構造をとれるので、こういった開発が可能になる。固体電解質セパレータの開発が最大の課題だが、それをブレークスルーできれば可能性が開けるだろう」(竹下氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

マテリアルズインフォマティクスによって二次電池や太陽電池の材料開発で成果を上げつつあるのがパナソニック。同社 テクノロジーイノベーション本部の本部長を務める相澤将徒氏と、マテリアルズインフォマティクス関連の施策を担当する同本部 パイオニアリングリサーチセンター 所長の水野洋氏に話を聞いた。 EVの進化は生産技術に懸かっている、「車体重量半減」「全固体電池の量産」

EVの進化は生産技術に懸かっている、「車体重量半減」「全固体電池の量産」

「第29回日本国際工作機械見本市(JIMTOF2018)」(2018年11月1〜6日、東京ビッグサイト)の基調講演に、日産自動車 取締役副社長で生産事業担当の坂本秀行氏が登壇した。電気自動車(EV)「リーフ」の初代モデルと、2代目となる現行モデルの開発を担当した同氏が、EVの進化に必要な技術を生産の側面から語った。 リチウムイオン電池を車載用にするための幾つものハードル、そして全固体電池へ

リチウムイオン電池を車載用にするための幾つものハードル、そして全固体電池へ

クルマのバッテリーといえば、かつては電圧12Vの補機バッテリーを指していました。しかし、ハイブリッドカーの登場と普及により、重い車体をモーターで走らせるために繰り返しの充放電が可能な高電圧の二次電池(駆動用バッテリー)の重要性が一気に高まりました。後編では、ニッケル水素バッテリーの欠点だったメモリ効果をクリアしたリチウムイオンバッテリーについて紹介します。 ソニーから譲り受けた村田のリチウムイオン電池、「燃えない」を武器に黒字化急ぐ

ソニーから譲り受けた村田のリチウムイオン電池、「燃えない」を武器に黒字化急ぐ

村田製作所は2019年8月28日、リチウムイオン電池の組み立て工程を担う東北村田製作所の郡山事業所を報道向けに公開した。 印刷で作れるリチウムイオン電池、自由な形状を簡易な製法で

印刷で作れるリチウムイオン電池、自由な形状を簡易な製法で

リコーは2019年1月29日、インクジェット技術を用いてリチウムイオン二次電池を自由な形状で製造できる手法を開発したと発表した。リチウムイオン二次電池の主要部材である正極、負極、セパレーターの3層を狙った場所に重ねてデジタル印刷する技術は世界初(同社調べ)。 キャパシター並み入出力密度のリチウムイオン電池、トヨタ紡織がモジュール化

キャパシター並み入出力密度のリチウムイオン電池、トヨタ紡織がモジュール化

トヨタ紡織は、「人とくるまのテクノロジー展2019 横浜」において、前回の同展示会で展示した新開発のラミネート型リチウムイオン電池セルを用いた電池モジュールを披露した。数社のスーパースポーツカーメーカーに対して、受注獲得に向けた評価作業に入っているという。