CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!:ママさん設計者が教える「設計者CAE超入門」(3)(2/3 ページ)

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第3回は、設計も現場も1つになって、「総知総力」を挙げたモノづくりを実現するためのヒントを提示する。

ある日届いた、設計からの依頼

ある日、設計からこんな依頼が届きました――。

これを「6061アルミ」で作ってください。一般公差で構いません。フランジの4箇所をネジで止め、軸の先端部分を別の金属部品に差し込んでそれを支えるものです

部品形状だけを見ればおかしなところはありませんから、すぐに材料手配を行って加工の段取りを組みたいところです。ただ、1つ気になることが……。それは「軸の先端部分で別の金属部品を支える」というその用途です。何となくフランジと軸の付け根に負荷が大きく掛かりそうな気がします。

これまでであれば「設計者が用途を考慮した結果、この形状で設計したんだろうから、うちは気遣いなどせずにこの通り作ればいい!」と冷たく割り切っていたかもしれません。しかし、設計者CAEの重要性に気が付き始めた皆さんであれば、もうそんなことはしないはずです。ハイエンドのCAEは不要です。3D CADにアドインされた設計者CAEツールで十分です! 試しにこの部品の応力集中の状態を解析してみましょう。

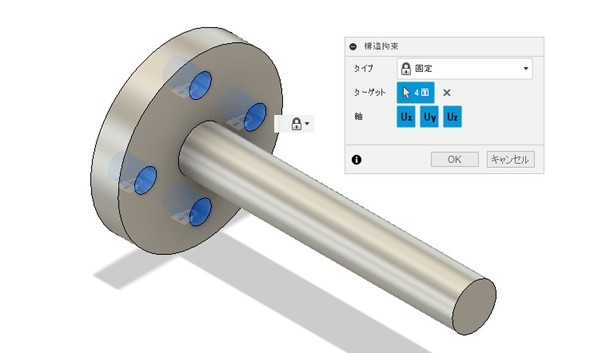

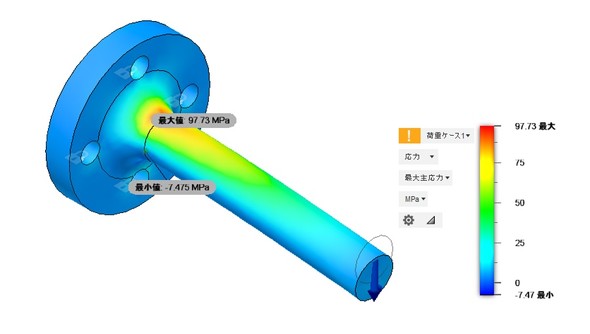

情報通りにフランジの4箇所を拘束してから、軸に荷重を掛ける設定をします。

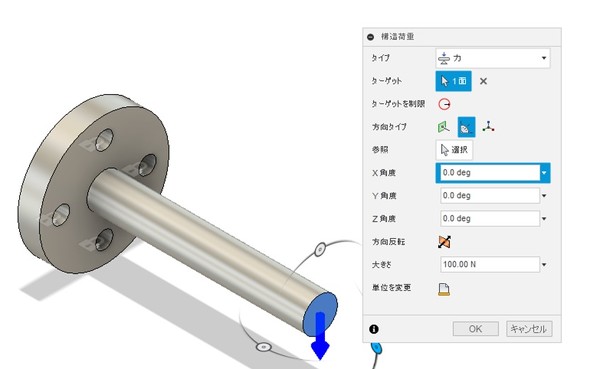

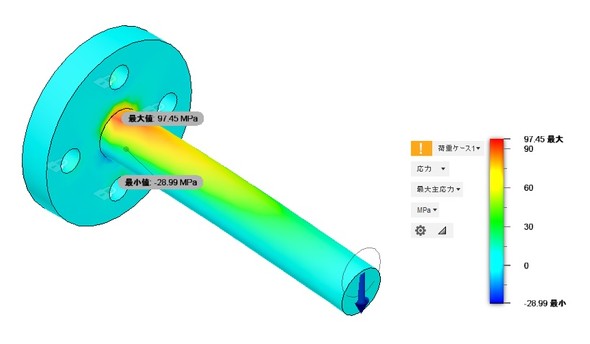

この軸が、どれほどの重量の金属を支えるのかは未確認です。そこで、想定し得る最大値として100N(10kgf)を設定して、静的応力解析を実行します。

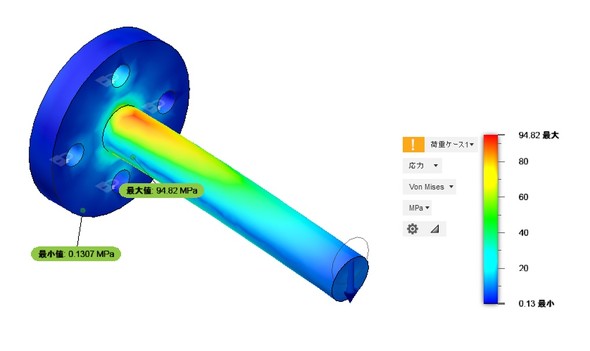

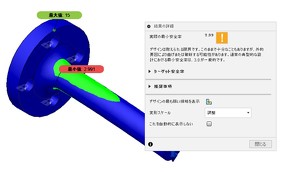

解析結果の安全率はそこそこの数値が出ました(解析結果の見方については、前回の内容をご覧ください)。

注目したいのは、応力分布の色分けです。こちらはミーゼス応力になります。

そして、こちらは最大主応力です。何となく気になっていた軸の付け根への応力集中の状態と数値が誰の目にも明らかとなりました(大人ですから、ここで「ざまあみろ!」などと思ってはいけません)。

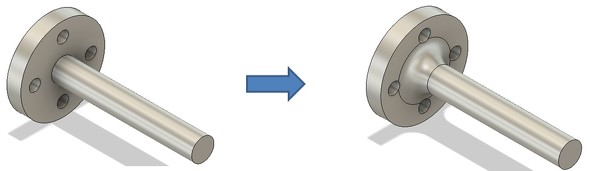

さらに老婆心ながら、これに対する改善策として、軸の付け根にフィレットをかけるデータ編集をしてみました、これで同じ100Nの荷重設定でもう一度解析を行います。

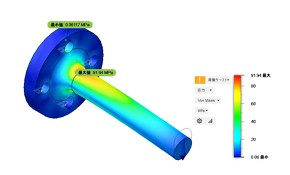

再解析の結果は以下の通りです。元の形状よりも安全率が向上し、集中していた応力が拡散したことが分かります。

実際、100Nよりも小さな荷重しかかからないとしても、形状を一部変更することで、より安全に使用できるという根拠が示されました。これで現場から設計に対して形状変更の提案ができるわけです(大人ですから、ここで“ドヤ顔”はしないようにしましょう)。

Copyright © ITmedia, Inc. All Rights Reserved.