ニュース

足回りの耐食性を大幅向上、マツダと神戸製鋼が溶接プロセスを新開発:車両デザイン

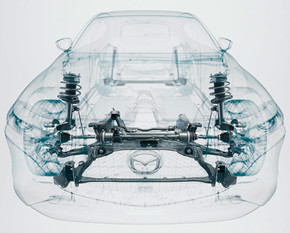

マツダと神戸製鋼所は2019年6月12日、足回り部品の防錆性能を高める溶接法「自動車足回り向けスラグ低減溶接プロセス」を開発したと発表した。

マツダと神戸製鋼所は2019年6月12日、足回り部品の防錆性能を高める溶接法「自動車足回り向けスラグ低減溶接プロセス」を開発したと発表した。

マツダの「MAZDA3」で初採用し、今後はその他の車種にも展開する。また、開発技術は同日に「2018年度(第49回)日本溶接協会賞 技術賞(本賞)」を受賞した。

環境性能や走行性能を向上するため自動車の軽量化が課題となっており、その対策として鋼板の薄板化が進んでいる。薄板の接合に用いられるガスシールドアーク溶接は、高剛性と高信頼性を実現できるものの、溶接時に生じるスラグが錆の原因となる可能性があった。

スラグは溶接部に生じる非金属物質で、溶融金属中の元素とシールドガスや大気中の酸素が反応、結合したものだ。スラグがビード(溶接痕の盛り上がり)表面に残留すると、防錆処理の電着塗装の付着を阻害してしまう。防錆性能を向上する上では、スラグを可能な限り低減することが理想となっていた。

マツダと神戸製鋼所は2014年から自動車足回り向けスラグ低減溶接プロセスの開発を進めてきた。開発技術は、スラグの発生メカニズムから研究し、スラグの発生源であるシールドガス中のCO2量を最適化し、組成を最適化した溶接ワイヤ「MIX-1MS」を共同開発した。また、大気の混入を抑制するシールドノズルを用いて、プロセスを安定化させた。これらの取り組みにより、スラグの発生量を極限まで減らしたとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

マツダ新世代商品群は上位車種に直6、ディーゼルとSKYACTIV-Xで

マツダ新世代商品群は上位車種に直6、ディーゼルとSKYACTIV-Xで

マツダは2019年5月9日、東京都内で会見を開き、2025年3月期(2024年度)を最終年度とする6カ年の中期経営方針を発表した。同社は2018年4月にも“今後の取り組みの方向性”として2022年3月期以降の成長に向けた取り組みを発表しているが、商品戦略や、これまで投資が不十分だった分野などをより具体的にした他、販売台数の目標を引き下げた。次の新世代商品群を完遂するまでの6年間を一括りとし、長期的な視点で臨む。 船舶構造体の溶接線を自動で導き出す、神戸製鋼所の「3D CAD-link Welding」

船舶構造体の溶接線を自動で導き出す、神戸製鋼所の「3D CAD-link Welding」

神戸製鋼所は、「CeBIT 2017」において、船舶の3D設計データから最適な溶接線を自動で導き出す「3D CAD-link Welding」を披露した。 トポロジー最適化で衝突安全性能や車体剛性を向上、JFEスチールの取り組み

トポロジー最適化で衝突安全性能や車体剛性を向上、JFEスチールの取り組み

JFEスチールは「第9回 クルマの軽量化技術展」(2019年1月16〜18日、東京ビッグサイト)において、スズキや三菱自動車に提供したトポロジー最適化技術を披露した。スズキ「スイフトスポーツ」、三菱自動車「アウトランダーPHEV S Edition」「エクスパンダー」「エクリプスクロス」に採用されている。 レーザーアークハイブリッド溶接によるアルミと鋼板の新接合技術を開発

レーザーアークハイブリッド溶接によるアルミと鋼板の新接合技術を開発

ダイヘンは、溶融接合が困難なアルミニウム合金と亜鉛メッキ鋼板の異材接合法において、品質・信頼性が高いレーザーアークハイブリッド溶接による接合技術を開発した。2019年度内に製品化する。 溶接時間を最大60%削減、高能率アーク溶接システムの半自動仕様

溶接時間を最大60%削減、高能率アーク溶接システムの半自動仕様

ダイヘンは、高能率アーク溶接システム「D-Arc」の半自動仕様を発表した。半自動溶接における適用電流範囲約300〜500Aでも、一般的な溶接より深い溶け込み、かつスパッタの少ない溶接が可能で、溶接時間を最大60%削減する。