半導体製造プロセスで作る全固体電池は「医療用インプラント機器に最適」:組み込み開発ニュース

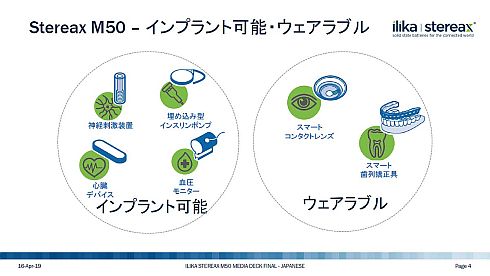

英国のイリカ(Ilika)が、医療用インプラント機器向けの全固体電池「Stereax M50」について説明。てんかんやパーキンソン病の患者向けに用いられる神経刺激装置(ニューロスティミュレーター)や、健康維持のため肺動脈付近に埋め込む血圧モニターをはじめ、早ければ2021年にも医療機器メーカーの採用を見込む。

英国のイリカ(Ilika)は2019年4月16日、東京都内で会見を開き、同社が新たに開発した医療用インプラント(身体埋め込み型)機器向けの全固体電池「Stereax M50」について説明した。てんかんやパーキンソン病の患者向けに用いられる神経刺激装置(ニューロスティミュレーター)や、健康維持のため肺動脈付近に埋め込む血圧モニターをはじめ、早ければ2021年にも医療機器メーカーの採用を見込む。

2004年設立のイリカは、さまざまな企業と新材料開発を手掛けてきた研究開発型企業であり、日本企業ともさまざまな材料開発を行ってきた。その材料技術を基に開発したのが、全固体電池の「Stereax」である。Stereaxの最大の特徴は、負極材料となるアモルファスシリコン基板上に、半導体を製造するのとほぼ同じプロセスを使って、酸化物系の固体電解質や正極材料となるコバルト酸リチウム(LCO)を積層する製造法にある。イリカ 最高科学責任者(CSO)のブライアン・ヘイデン(Brian Hayden)氏は「MEMS(微小電気機械システム)の製造ラインをカスタマイズするなどすれば簡単に生産できるようになる。高真空の中であまり高温にならないプロセスであり、全固体電池の製造法としてもユニークだ」と語る。

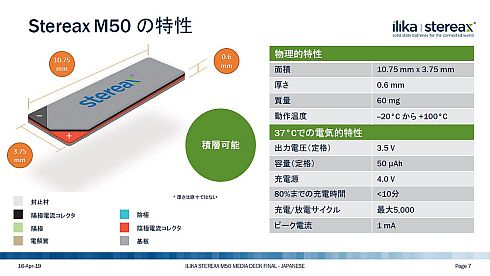

今回発表したStereax M50の外形寸法は10.75×3.75×0.6mm、質量は60mgで、動作温度は−20〜100℃。定格の出力電圧は3.5V、充電電圧は4.0V、容量は50μAhである。最大出力電流は20Cに当たる1mAで「全固体電池としてはかなり大きく、体外に無線通信するのに十分だ」(ヘイデン氏)という。

またワイヤレス給電などを利用しての充電時間(80%まで)は10分以下であり、これは液体の電解質を用いる一般的なリチウムイオン電池より早い。充放電サイクル寿命は、100%放電した状態から100%の満充電、そして100%の放電を繰り返す場合で1000回。これを50%で充放電を繰り返す場合は最大5000回が可能になる。

Stereax M50が医療用インプラント機器に適している理由は4つある。1つ目は、小型かつ目立たないさまざまなサイズを実現できることだ。半導体製造とほぼ同じプロセスを用いているので、必要とされるサイズに合わせて容易に切り出せる(ダイシング)。2つ目は、身体に埋め込む医療用インプラント機器が頻繁に交換ができないことによって求められる、長い充放電サイクル寿命である。ヘイデン氏は「1000回の充放電サイクル寿命であれば、10年は利用できる」と述べる。

3つ目は、nAレベルと小さいリーク電流だ。一般的なリチウムイオン電池やキャパシターよりリーク電流が小さいので、一度充電した電力容量が減少しにくく、頻繁に充電する必要がない。「将来的には心臓の拍動や呼吸による肺の動きなどから環境発電を行うことも考えられる。それらの小さな発電容量を無駄にしないためにも、リーク電流が小さいことは極めて重要だ」(ヘイデン氏)。そして4つ目は、一般的なリチウムイオン電池のように有毒の液体を電解質として使わないこと、負極材料がアモルファスシリコンであることによる生体適合性の高さになる。

なお、医療用インプラント機器として最も市場の大きいペースメーカーについては、0.5m〜1mAhの電力容量が必要なため、Stereax M50では対応できない。ヘイデン氏は「Stereax M50の厚さ0.6mmの90%以上はアモルファスシリコン基板で占められている。これを、先端の半導体製造プロセスと同様に薄化すれば0.2〜0.25mmにできる。そして多層化することによって大容量化が図れる。2019年7〜9月期には、その技術成果を発表できるだろう」と説明する。

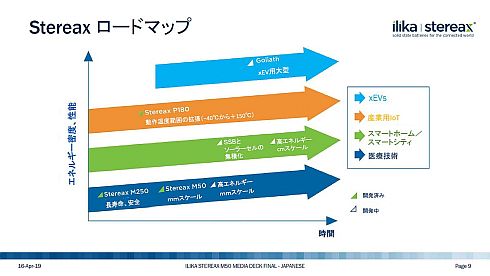

イリカは医療用インプラント機器以外に、スマートホーム・スマートシティー、産業用IoT(モノのインターネット)機器など向けにもStereaxを展開していく方針。スマートホーム・スマートシティー向けでは、同様の製造プロセスが用いられる太陽光発電セルとStereaxの集積化を進めており、産業用IoT機器向けでは−40〜150℃と動作温度範囲が広い製品を開発している。また2019年からは、半導体製造と同じプロセスを用いないものの、電気自動車(EV)など向けの容量1Ahクラスとなる全固体電池の開発も始めている。

ヘイデン氏は「イリカは研究開発企業であり、パートナー企業への技術ライセンスの提供がビジネスモデルになっている。さまざまな用途で、さまざまな企業とディスカッションしており、量産につなげられるようにしていきたい」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

マテリアルズインフォマティクスによって二次電池や太陽電池の材料開発で成果を上げつつあるのがパナソニック。同社 テクノロジーイノベーション本部の本部長を務める相澤将徒氏と、マテリアルズインフォマティクス関連の施策を担当する同本部 パイオニアリングリサーチセンター 所長の水野洋氏に話を聞いた。 基板に実装できる全固体電池、IoTデバイスの電源として期待大

基板に実装できる全固体電池、IoTデバイスの電源として期待大

TDKは、「CEATEC JAPAN 2018」(2018年10月16〜19日、幕張メッセ)で、基板に実装できる全固体電池「CeraCharge(セラチャージ)」を展示した。国内初披露となる。IoT(モノのインターネット)やRTC(リアルタイムクロック)デバイスの電源などでの利用を見込んでいる。 EVの進化は生産技術に懸かっている、「車体重量半減」「全固体電池の量産」

EVの進化は生産技術に懸かっている、「車体重量半減」「全固体電池の量産」

「第29回日本国際工作機械見本市(JIMTOF2018)」(2018年11月1〜6日、東京ビッグサイト)の基調講演に、日産自動車 取締役副社長で生産事業担当の坂本秀行氏が登壇した。電気自動車(EV)「リーフ」の初代モデルと、2代目となる現行モデルの開発を担当した同氏が、EVの進化に必要な技術を生産の側面から語った。 全固体電池は材料から生産技術まで幅広い課題、オールジャパンで解決目指す

全固体電池は材料から生産技術まで幅広い課題、オールジャパンで解決目指す

新エネルギー・産業技術総合開発機構(NEDO)は、全固体リチウムイオン電池の研究開発プロジェクトの第2期を開始する。全固体リチウムイオン電池の製品化でボトルネックとなっている課題を解決する要素技術を確立するとともに、プロトタイプセルで新材料の特性や量産プロセス、車載用としての適合性を評価する技術も開発する。期間は2018〜2022年度で、事業規模は100億円を予定している。 −40〜150℃の温度範囲に対応した全固体電池、IoT機器や車載センサー向け

−40〜150℃の温度範囲に対応した全固体電池、IoT機器や車載センサー向け

英国のイリカテクノロジーズは、同社の全固体電池「Stereax」シリーズに、−40〜150℃の温度範囲に対応した「Stereax P180」を追加した。産業用IoT機器や車載センサーでの用途を見込む。 日立造船が全固体リチウムイオン電池を開発、車載用に2020年に製品化

日立造船が全固体リチウムイオン電池を開発、車載用に2020年に製品化

日立造船は、「第7回国際二次電池展」において、全固体リチウムイオン電池を展示した。既に試作品が完成しており、−40〜100℃の範囲で正常に充放電することを確認している。2020年に車載用を主なターゲットとして製品化することを目指す。