重希土類フリーのIPMモーター、世界最高レベルの出力と低トルク変動を実現:材料技術

ジェイテクトは、重希土類であるジスプロシウムとネオジムを用いないことでレアアースの使用を抑えるとともに、独自の技術で製造工程を簡略化して性能を向上させた埋込磁石型モーター(IPMモーター)を開発したと発表した。2019年1月から、自動車部品用アクチュエータ向けに生産を始める予定だ。

ジェイテクトは2019年1月24日、重希土類であるジスプロシウムとネオジムを用いないことでレアアースの使用を抑えるとともに、独自の技術で製造工程を簡略化して性能を向上させた埋込磁石型モーター(IPMモーター)を開発したと発表した。同月から、自動車部品用アクチュエータ向けに東刈谷事業場(愛知県刈谷市)で生産を始める予定だ。

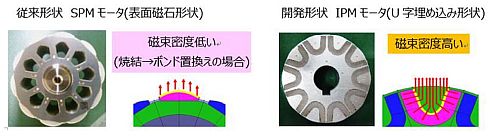

電気自動車や電動パワーステアリングなどに用いられている高出力の自動車用モーターは、ローターの表面に焼結磁石を張り合わせた形状をもつ表面磁石型モーター(SPMモーター)が一般的だ。この焼結磁石の素材になっているのがジスプロシウムとネオジムである。しかし、中国の輸出規制などでジスプロシウムの価格が高騰するなど調達リスクが指摘されている。

今回ジェイテクトが開発したモーターは、自動車用ではワイパーやパワーウィンドウなど低出力の用途に用いられてきた、ローターの内部に磁石を埋め込んだ構造をもつIPMモーターである。磁石にはサマリウムを原料としたボンド磁石を用いており、調達リスクのあるジスプロシウムとネオジムは使用していない。

磁石を砕いてゴムやプラスチックなどの樹脂素材に練り込んだボンド磁石は、加工が容易で成形の自由度が高い。新開発のIPMモーターは、この利点を生かし、表面積を大きく取れるU字形状に磁石を埋め込んでいる。このU字埋め込み形状を採用することで、限られたスペースでの磁石表面積を大幅に増加させて、焼結磁石と同等のトルクを達成したとする。

なお、IPMモーターはSPMモーターよりもトルク変動が高いとされる。開発品は、ボンド磁石の成形自由度を活用した独自の金型設計を確立したことに加えて、磁石先端形状の最適化を実現したことで、ローターコアへの供給磁場の向上とボンド磁石の流動経路の磁場向上が可能になりトルク変動の低減も実現した。その結果「ボンド磁石を用いたIPMモーターとして世界最高レベルの出力」と「SPMモーターと同等かつIPMモーターで世界最高レベルの低トルク変動」を両立している。

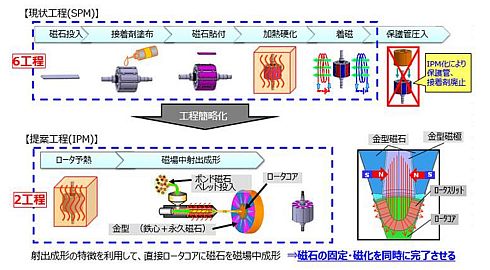

新開発IPMモーターの製造工程も確立されている。磁場成形金型設計と性能解析手法によってジェイテクト独自の射出成形技術を生み出し、着磁率、配向率の向上によって信頼性を高めた。さらに、6工程かかっていたSPMモーターに対して、新開発のSPMモーターは自社内完結の2工程にすることで生産性向上も実現できているという。

同社は今後、さらなる耐熱性の向上を図り、電動パワーステアリングや電動オイルポンプをはじめとする多くの自動車部品での活用に向け、開発を推進していく方針だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

重希土類フリーでネオジム使用量半減の車載モーター用磁石、トヨタが開発

重希土類フリーでネオジム使用量半減の車載モーター用磁石、トヨタが開発

トヨタ自動車はレアアースであるネオジムの使用量を最大で半減する車載モーター用磁石を新開発した。重希土類を不使用とした上でネオジムの使用量を大幅に減らし、高温下でも使用可能な性能を実現した。 世界初の重希土類不使用の駆動用モーター、新型「フリード」に搭載

世界初の重希土類不使用の駆動用モーター、新型「フリード」に搭載

ホンダと大同特殊鋼は、ハイブリッド車の駆動用モーター向けに重希土類不使用の熱間加工ネオジム磁石を開発し、2016年秋発売のミニバン「フリード」の新モデルに搭載する。重希土類を一切使用しないネオジム磁石の実用化は「世界初」(ホンダ)だ。 電動パワーステアリング世界トップシェアは譲らない、ジェイテクトの戦略とは

電動パワーステアリング世界トップシェアは譲らない、ジェイテクトの戦略とは

電動パワーステアリング(EPS)で世界トップシェアを握るジェイテクト。同社は、EPSの世界トップシェアを維持するため、「上流から下流へ」向かうという事業戦略を展開している。 大型SUVや商用車にも必要な自動運転、大型車のパワステ電動化のポイントは

大型SUVや商用車にも必要な自動運転、大型車のパワステ電動化のポイントは

ジェイテクトは、SUVや商用車などサイズの大きい車両の電動化と自動運転化に取り組んでいる。SUVや商用車は油圧パワーステアリングが主流だが、環境規制に対応するとともに、運転支援技術や自動運転システムを搭載するには電動パワーステアリング(EPS)が欠かせない。しかし、大型車にEPSが採用されてこなかった背景には幾つかの要因もある。EPS搭載車両の拡大に向けた取り組みを、同社のテストコースがある伊賀試験場(三重県伊賀市)で体験した。 超高温用グリスを封入した軸受、300℃までの使用に耐える

超高温用グリスを封入した軸受、300℃までの使用に耐える

ジェイテクトは、特殊環境用EXSEV軸受シリーズに、300℃までの使用に耐える超高温用グリスを封入した軸受を追加した。寿命が従来の固体潤滑軸受と比べて6倍と長く、耐熱性と耐久性が求められる設備のメンテナンスコストを抑える。 ジェイテクトが車載用リチウムイオンキャパシターを開発、85℃まで耐熱性向上

ジェイテクトが車載用リチウムイオンキャパシターを開発、85℃まで耐熱性向上

ジェイテクトは車載向けに高耐熱のリチウムイオンキャパシターを開発した。電極材料は外部から調達したが、混練や加工といった工程は、社内の専門部署で行った。リチウムイオンキャパシターの動作温度はこれまで60℃が限界だったが、材料の配合の工夫などにより85℃まで耐熱性を高めた。