将来の需要倍増に備える三菱重工航空エンジン、生産性向上を支えるシステムとは:製造IT導入事例(2/2 ページ)

BI(ビシネスインテリジェンス)ツールを提供する米Tableau Softwareの日本法人であるTableau Japanは2018年12月11日、三菱重工航空エンジンに同社製BIツール「Tableau Software」が全社的に導入されたと発表した。

需要変化や生産ライン能力、加工品質の分析がユーザー主導で

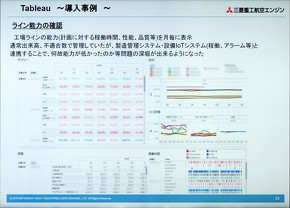

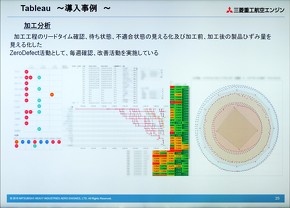

三菱重工航空エンジンでは、Tableauを需要変化の見える化、生産ライン能力の確認、加工品質やリードタイムの分析、サプライヤー評価等に用いている。これら用途に共通した導入効果は、分析予測に必要なデータ加工時間の短縮と、ユーザー個人の完成に合わせたデータ表示が可能なことだ。

需要変化の見える化を例に挙げると、「毎日需要が変化する中、以前は2週間に1回のペースでExcelで比較、確認をしていたがそれでも大変だった。Tableauではデータの比較対象を選択するだけで比較結果の確認が可能となり、毎日でも確認できるようになった」(吉野氏)とする。

また、生産ライン能力の確認では、「紙ベースで出来高表を作成し管理していたものが、Tableauではテンプレートを1つ作成しテンプレートを活用することでさまざまな生産ラインに簡単に応用することができる。資料を作る時間から資料を見て考える時間に業務の軸足を移すことができる」と導入のメリットを示した。

テクノロジーを活用した生産性向上を着実に進める

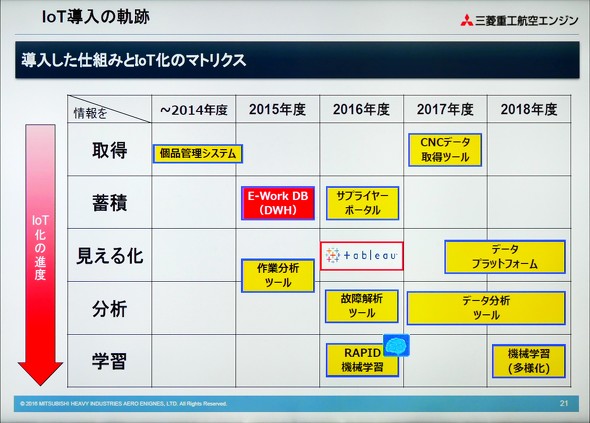

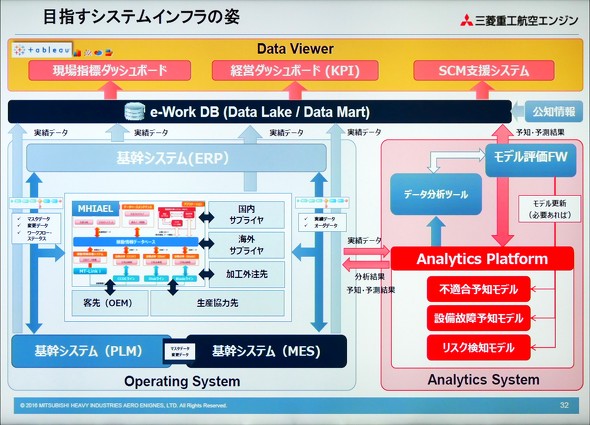

三菱重工航空エンジンはIoTやAIを活用したシステムの導入を積極的に進めている。2014年以前より存在していた個品管理システムを利用したデータ収集を皮切りに、2017年にはCNC機器より加工データを収集するツールを導入した。また、データの見える化にはTableauを始めとした各種ツール、データの分析や学習にも2016年より機械学習ツールを導入している。

各種システム導入に関するフットワークの軽さ、そして現場の速い理解は、三菱重工業からの分社化が功を奏しているようだ。

吉野氏は「三菱重工時代は縦割りの業務体制もあり、導入障壁が高かった。分社化後は社長の鶴の一声で導入が決定することもある」としつつも、「われわれはIT部門から現在のポジションに来たのではなく、ユーザー側から来ている。現場のニーズを知っており、彼らを巻き込むこと、そして相談を受けることもある。われわれとユーザー側でコミュニケーションの土壌が出来ていたため」と理由を語った。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

三菱重工航空エンジンがIoTデータ分析統一プラットフォームを導入

三菱重工航空エンジンがIoTデータ分析統一プラットフォームを導入

SAS Institute Japanは、三菱重工航空エンジンが、AI技術を活用したSASのIoTデータアナリティクスプラットフォームを導入したと発表した。一連の分析プロセスを単一のプラットフォームで実行し、業務の効率化・可視化に貢献する。 企業でのAIを活用した分析業務の自動化を実現するフレームワークを開発

企業でのAIを活用した分析業務の自動化を実現するフレームワークを開発

NTTデータは、企業におけるAIを活用した分析業務の自動化を実現する、分析オペレーション自動化フレームワーク「AICYCLE」を開発した。2018年1月から正式提供を行う。 古い設備でもリードタイム65%削減、GEヘルスケア日野工場がIoTで実現したこと

古い設備でもリードタイム65%削減、GEヘルスケア日野工場がIoTで実現したこと

「スマートファクトリー Japan 2017」の講演にGEヘルスケア・ジャパン Brilliant Factoryプロジェクト長の田村咲耶氏が登壇。「GEヘルスケア日野工場における次世代工場の取り組み」をテーマに、同社工場のデジタル化への取り組みなどを紹介した。 古い工場で実現したデジタルツイン、シーメンスが示す“デジタル”の本当の意味

古い工場で実現したデジタルツイン、シーメンスが示す“デジタル”の本当の意味

シーメンスの中でも「より現実的なデジタル化」に向けた取り組みをしている工場がある。ドイツのバードノイシュタット工場である。同工場のスマート化への取り組みを紹介する。 産業用機械メーカーがBIツール採用により、生産情報の現場改善を実施

産業用機械メーカーがBIツール採用により、生産情報の現場改善を実施

ウイングアーク1stは、東芝機械がスマートファクトリー向けプラットフォームを構築する上で、全社共通のBI基盤として同社のBIツール「MotionBoard」を採用したと発表した。 生産情報管理のIoT活用はどのように実践すべきか

生産情報管理のIoT活用はどのように実践すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。