機械が最高のパフォーマンスを発揮する工場へ、アマダが描くスマート化の理想像:製造業×IoT キーマンインタビュー(3/3 ページ)

板金加工機械大手のアマダは2018年5月から中小板金工場向けのIoTソリューション「V-facatory」の本格展開を開始したアマダ 執行役員 ベンディング事業本部長 アマダIoT(V-factory)推進プロジェクトリーダーの横山匡氏に話を聞いた。

スマートファクトリーと「見える化」

MONOist ただ「見える化」に特化するとしてもスマートファクトリー化の動きが出てくる中で、工程全体や工場全体の情報を見たいとするニーズがあるのではないでしょうか。

横山氏 先述した通りアマダの板金加工機械のユーザーは数多くが中小製造業だ。「V-factory」の展開においてもモデルケースとして3つのケースがあると想定している。

1つ目がIoT設備がなく、使っている製造装置がアマダ製のものだけである場合だ。この場合はまずはアマダがIoT化そのものをサポートする形となり「V-factory」でまずは「見える化」を実現していくというのが、当面の目標になる。アマダのユーザーにはこのケースが実は多い。

2つ目のケースが、IoT設備は現状はないが、使っている製造装置でアマダ製品と他社製品がある場合だ。これは両方の機材がそれぞれ「見える化」できるのが望ましい。使っている機器の比率や、ユーザーが使っている他の機械メーカーがIoTソリューションをどう展開しているのか、という状況を見ながら、最適な環境を作り出していく必要がある。

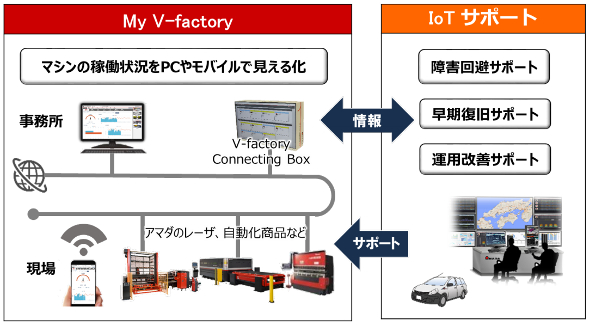

3つ目のケースが、大手製造業などに見られるパターンで、IoT基盤などは独自で整備ができており、使っている生産財は、アマダ製品もあれば他社製品もあるというものだ。この場合は、顧客のIoT基盤に機器をどう接続して情報を上げるのかという接続性の観点が必要になる。「V-factory」で情報連携を実現する通信機器「V-factory Connecting Box」は、OPC UAなどに対応している他CSVファイルを生成することも可能で、これらの機能を生かして接続性を実現していく。

2018年度は200〜300社の導入へ

MONOist 「V-factory」の展開を2018年5月に開始しましたが、当面はどのような目標を掲げていますか。

横山氏 「V-factory」は、アマダのNC装置付きマシンを導入していれば、通信機器「V-factory Connecting Box」を接続するだけで生産情報を取得でき、Webアプリケーションの「My V-factory」を利用して情報共有が可能となる仕組みだ。

ただ、やみくもに普及を広げようとは思っていない。本当に実現したいのは「工程改善」であり「マシンが最高のパフォーマンスを発揮できる環境」である。「V-factory」を通じて、どういう情報を取得して活用したいのかというのが重要で、そのためにはある程度のコンサルテーション的な作業が必要になる。顧客との対話をじっくり進めて、その中で必要となるものが見えた場合に活用してもらうという取り組みを進めていく。

2018年度は国内中心の取り組みとするが、その中で200〜300社の導入を目標としている。これらの取り組みをモデルケースとして、活用の成果などを築き、それをベースにさらに伸ばしていければよいと考えている。

マシンの最高の性能を発揮できる環境を

MONOist 中長期的な目標としてはどのようなことを考えていますか。

横山氏 繰り返しになるがアマダが描く理想の工場は「マシンが本来のポテンシャルをいかんなく発揮し最高のパフォーマンスが得られる環境」である。設備稼働率を究極まで高めていく。その状況に近づけるために取り組みを進めていく。

IoTにより機器の情報がリアルタイムに見えるようになり、生産計画との乖離などもリアルタイムに分かるようになった。現場作業が見えるようになれば、また次の工程改善のポテンシャルが生まれてくる。それを1つ1つ高めてノウハウ化していくことで、理想の姿に近づけていけると考えている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

アマダが目指すスマート工場、知能化で熟練の技能を再現しサービス提供

アマダが目指すスマート工場、知能化で熟練の技能を再現しサービス提供

アマダホールディングスは、「CEATEC JAPAN 2017」に初出展。IoTを活用して、モノづくりの品質を高める「V-factory」を紹介した。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 故障予知は前提、“真の予兆保全”を実現するために必要になるもの

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

2017年はIoTやAI技術の進展により、大型機械や設備の故障予知や予兆保全への取り組みが加速した1年となった。2018年は故障予知などを前提とした、センシングやデータ管理などが進み、予兆保全に関する各種製品開発やソリューションが数多く登場する見込みだ。 製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起きていることや、必要となることについて分かりやすくお伝えするつもりです。第7回は、前回に引き続き「製造業のサービス化」についてご紹介します。 計画保全と品質保全で工程の信頼性と保全性を目指す

計画保全と品質保全で工程の信頼性と保全性を目指す

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。第4回となる今回は、「TPMの8つの活動(8本柱)」のうち計画保全と品質保全について紹介する。