IoTで熟練技術者の技を盗め、生産技能伝承でダイキン工業と日立が協業:技能承継(2/2 ページ)

ダイキン工業と日立製作所は、IoTを活用し熟練技術者の技能伝承を支援する次世代生産モデルの確立に向け協業する。まずは空調機器の戦略技能の1つであるろう付け工程のデジタル化を実現し、今後さらに対象技能を広げていく方針である。

具体的な「ろう付け」作業のデジタル化への取り組み

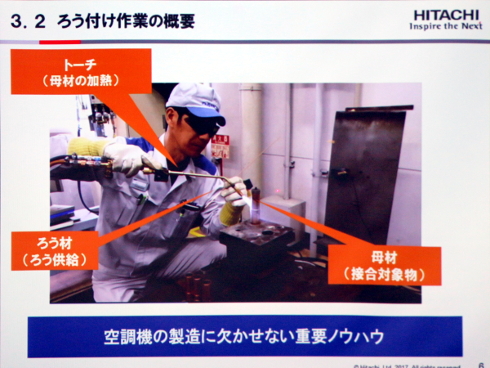

ろう付け作業とは、部材を接合する手法の1つで、接合する部材よりも融点の低い合金(ろう)を溶かして部材の隙間に流し込み接合するものだ。溶接技術と似ているが、母材を溶かさないということが違いとなる。

空調機器の製造において「ろう付け」は重要な技能だ。空調機器は多くの導管で構成されておりその多くを「ろう付け」により接合している。例えば、室内機と室外機の接合部分などにも使われており、冷媒漏れなど品質を左右する戦略技能の1つであるといえる。しかし一方で、ろう付け技能は一定レベルになるまでに約1年かかるという。熟練技術者の動きや状態をIoTや先進の画像解析技術で計測・解析し、技能とノウハウをデジタル化することで、技能の習得の効率化を実現するのが支援システムの開発の狙いである。

ろう付け作業を対象にした理由について米田氏は「ろう付け作業は製品の品質を大きく左右する技能であるとともに、空調機器の製造において約1割の人数や工程を占める重要な作業であり、まずは最も大きな比率の工程から取り組もうと考えた」と述べている。

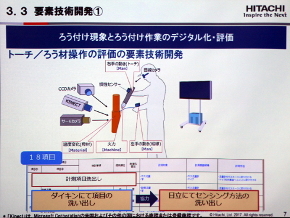

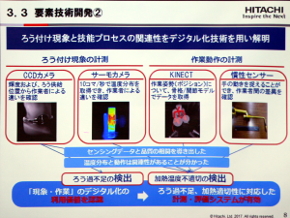

具体的には、CCDカメラやサーモカメラでろう付け現象の計測を行う一方で、Microsoftの「Kinect」や慣性センサーなどで作業動作の計測を行う。これらのろう付け現象と技能プロセスの関連性を分析することで、作業者の技術レベルや改善点を把握するというものである。具体的にはこれらの項目の中で相関性が高いと思われる18項目をダイキン工業が絞り出し、日立製作所で評価を行ったという。

森田氏は「現場作業で重要なのは3M(マン、マシン、マテリアル)といわれるが、これらのデジタル化が難しかった。特に人(マン)の情報をデータセンシングできれば、可視化ができバーチャル化できるようになる。これによりシミュレーションなど、新たな価値を生み出すことができる」と価値について述べている。

これらのセンシングおよびデジタル化の取り組みにより、熟練技術者と研修生などの作業の質を数値的に比較できるようになる。具体的に作業品質の改善を実現できるようになる。米田氏は「技能者の育成を効率化するには。カン、コツ、経験に頼らない仕組みが必要となる。従来はコツは人について回るもので、技能伝承は進まないという状況があった。デジタル化できれば技能伝承の効率化を図ることができる。まずは新人の研修に活用し、従来は10〜15日必要だった研修期間を半減したい」と述べている。

一方でデジタル化の活用を進めるうえで、完全自動化や無人化を狙わなかった理由として「生産現場においては、当面は無人化をやろうとは思っていない。人と設備が協調するスマート工場が理想像。AI(人工知能)やロボットを導入する場合と、人を活用する場合とで、生産性や品質などを比較すると当面は人の方が優位性があると見ている。この先、ロボットやAIの技術的ブレークスルーがあれば変わるかもしれないが、数十年レベルでは人が技能レベルを上げる方が効果は大きい」と米田氏は自動化についての考えを述べている。

海外工場と他の技能への水平展開

今後は、まずダイキン工業 滋賀製作所(滋賀県草津市)において、導入を行い実証を進め、2017年度中に製造現場での本格運用を開始する。また、今後他の製造工程や国内外の工場への適用拡大を目指していく。ダイキンと日立製作所では、今回の共同実証を第1ステップとし、次世代生産モデルの実現に向けた取り組みをさらに模索していく方針である。

米田氏は「理想像は先進のIoTを用いたグローバル次世代工場で、具体的には『止まらない・稼げる工場』の実現に向けて取り組みを進めていく。まずは今回のろう付け作業の技能伝承と皮切りに可能性を模索したい。全てにおいて日立製作所と組む話ではなく、今後は他のパートナーと組む可能性もある」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ダイキンがオープンイノベーション拠点を設立――京大との包括提携も

ダイキンがオープンイノベーション拠点を設立――京大との包括提携も

ダイキン工業は新たにオープンイノベーション拠点を2015年に設立する。合わせて京都大学との包括提携も発表。産学の幅広い知識や技術を呼び込み、イノベーション創出を目指す方針だ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 インダストリー4.0の地味化はいい傾向?悪い傾向?

インダストリー4.0の地味化はいい傾向?悪い傾向?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第13回となる今回は、2017年4月に開催されたドイツの「ハノーバーメッセ 2017」で見えた傾向についてまとめます。 インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

注目を集めるドイツのモノづくり革新プロジェクト「インダストリー4.0」。この取り組みを具体化する「実践戦略」が2015年4月に示された。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 第4次産業革命、2030年に日本の製造業が“あるべき姿”とは?

第4次産業革命、2030年に日本の製造業が“あるべき姿”とは?

第4次産業革命にどう立ち向かうべきか。安倍政権における「ロボット新戦略」の核として取り組みを進める「ロボット革命イニシアティブ協議会」で、製造業のビジネス革新をテーマに取り組む「IoTによる製造ビジネス変革WG」が中間とりまとめを公表。日本の製造業の強みである「人」や「現場力」を生かしつつIoTなどを取り込む上での論点をまとめた。