GEヘルスケア日野工場のスマート化、デジタルと人の織りなす改善が原動力に:スマートファクトリー(3/3 ページ)

GEのスマート工場「Brilliant Factory」において、世界に7つあるショーケースサイトの1つになっているのがGEヘルスケア・ジャパンの日野工場だ。30年以上の歴史を持つ日野工場のスマート化は、ロボットやAIが活躍する近未来の工場ではなく、デジタルと人の織りなす改善によって実現されている。

X線CT装置の組み立て作業のムダを省く

日野工場で生産している主力製品は「Optima CT660」などのX線CT装置だ。生産台数は年間で約450台。1日当たりに換算すると2〜3台で、PCやテレビなどの民生用機器と比べると桁違いに生産台数が少ない。日野工場におけるスマート化の取り組みは、X線CT装置という、部品点数が多く、付加価値の高い製品を生産する場合の事例といえるだろう。

今回公開したのは、X線CT装置のコア部品となるCTガントリの生産ラインだ。メインのムービングラインを時速1mというゆっくりした速度と進むCTガントリに対して、500点以上の部品を5人の作業員が手作業で組み付けていく。また、サブラインでは、部品棚から部品を取り出して、メインラインでの作業を進めやすいような下ごしらえも行っている。

そして、これらの組み立て作業のムダを省くために標準化が徹底されている。例えば、部品供給を効率化するための「キットカート」は、カートに明示されている順番通りに作業を行えば組み立てをスムーズに進められるようになっている。また、キットカート1台で1時間分の作業に相当するように調整されている。「これによってキットカートがペースメーカーになって、作業時間の標準化も図れている」(GEヘルスケア・ジャパンの説明員)という。

キットカートにはRFIDが付いており、生産ラインへのキットカートの出入り時間が自動的に記録されるようになっている。作業員全員が見られる大型液晶ディスプレイのアンドンには、キットカートの出入り時間がExcelによって表示されており、目安の1時間から10分以上の遅れが起こっている場合には赤色で表示してアラートを出すようにしている。

また、RFIDで記録するキットカートの動きから、疑似的に作業員の動きを把握することもできる。トラッキングシステムを使っていなくても「つなげる」「知見を得る」「最適化する」と実施できているというわけだ。

「PREDIX」の活用でやりたいときに改善をやれる環境に

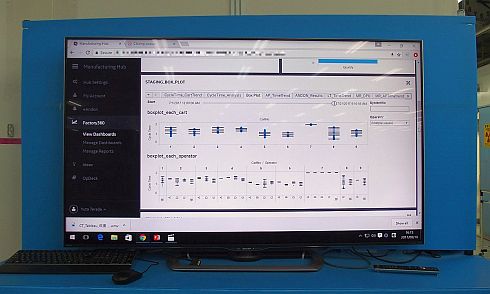

また、GEの産業用IoTプラットフォームであるPREDIXの活用例として、生産に関するKPI(重要業績評価指標)を表示するダッシュボードアプリ「Manufacturing Hub」を披露した。

例えば、キットカートの動きについて標準に対するばらつきが見られるレポーティングツールでは、各プロセスの作業者ごとでもばらつきを確認できるようになっている。従来は、ホワイトボードに記録してから、記録内容をExcelに入力してプロットを出力する必要があった。「これだと結果を見るのに1〜2週間遅れになるが、現在はリアルタイムで状態を見ることができる」(同説明員)。

「Manufacturing Hub」の画面例。各キットカートの作業にかかる時間を、作業員ごとにプロットしている。「もし作業に時間がかかっているようであれば、作業員の責任にはせず、仕組みを変えることで改善するように心掛けている」(GEヘルスケア・ジャパンの説明員)(クリックで拡大)

従来の手法における改善のサイクルだと、3カ月に1回のアクションワークアウトになっていた。しかし、Manufacturing Hubのおかげで、データを集める作業が不要になったため、やりたいと思ったときにすぐにアクションに移れるようになった。「PREDIXによる“見える化”を意識付けするため、大型液晶ディスプレイに表示していたが、現在は意識付けが浸透し、PCやモバイル端末で見たい時に見るようになっている」(同説明員)という。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 自動化に遅れたカシオ計算機が描く、現実的な「スマート工場」構想

自動化に遅れたカシオ計算機が描く、現実的な「スマート工場」構想

カシオ計算機は、新興国の人件費高騰や人手不足などが進む状況を踏まえ、生産革新に取り組む。ロボットを活用した自動化を推進するとともに、工場間を結んだスマートファクトリー化にも取り組む。同社 執行役員 生産資材統轄部長の矢澤篤志氏に話を聞いた。 オークマの“夢工場”はスマート化とロボット化で花開く

オークマの“夢工場”はスマート化とロボット化で花開く

工作機械大手のオークマは2017年5月に新工場「Dream Site 2」部品工場を完成。いち早くスマート工場化を進めた「Dream Site 1」の実績を生かし、ロボット活用やIoT活用などでさらなる高度化を目指している。 ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

自動車のトランスミッションやディファレンシャルギアなどに用いられる円すいころ軸受を生産しているジェイテクトの香川工場。スマート工場を実現するためのIoT活用として位置付ける「IoE(Internet of Everything)」をはじめ、同工場が取り組んでいる生産効率化に向けたさまざま取り組みを紹介しよう。 GEヘルスケアの日野工場、「今ある設備を生かす」スマート化に取り組む

GEヘルスケアの日野工場、「今ある設備を生かす」スマート化に取り組む

GEヘルスケア・ジャパンは、GEグループのスマート工場「Brilliant Factory」のショーケースサイトに指定されている日野工場の取り組みを紹介。30年以上の歴史を持つ同工場のスマート化は、「今ある設備や資産を生かす」ことが指針となっている。 IoTプラットフォームが引き出すスマート工場の真の価値

IoTプラットフォームが引き出すスマート工場の真の価値

今後の製造業の発展に向けて必要不可欠とみられているIoT(モノのインターネット)。本連載では、IoTの現在地を確認するとともに、産業別のIoT活用の方向性を提示していく。今回は、スマート工場におけるIoTの価値がどのような仕組みで実現されていくかについて紹介する。