GEヘルスケア日野工場のスマート化、デジタルと人の織りなす改善が原動力に:スマートファクトリー(2/3 ページ)

GEのスマート工場「Brilliant Factory」において、世界に7つあるショーケースサイトの1つになっているのがGEヘルスケア・ジャパンの日野工場だ。30年以上の歴史を持つ日野工場のスマート化は、ロボットやAIが活躍する近未来の工場ではなく、デジタルと人の織りなす改善によって実現されている。

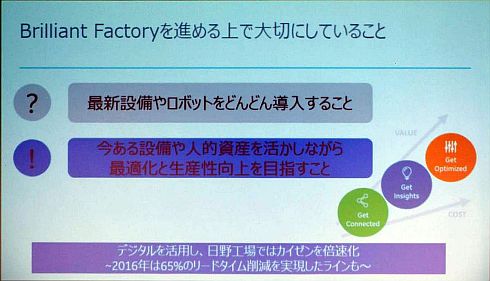

つなげる、知見を得る、最適化する

“スマート工場”には、ロボットや高度な設備による完全自動化が行われているようなイメージがある。藤本氏は「確かに3年前に立ち上げたGEの工場は最新ロボットが満載だが、歴史を重ねてきた日野工場では、既にある設備や人的資産をいかに活用するかが焦点になる」と説明する。

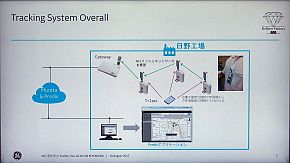

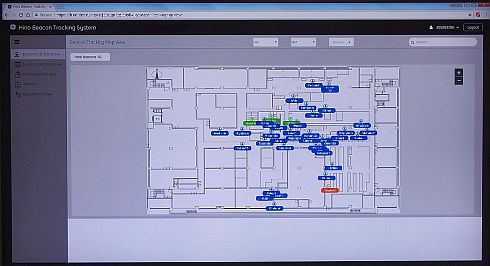

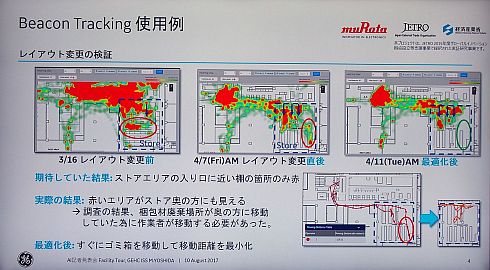

その上で、スマート化の3つの段階として「Get Connected(つなげる)」「Get Insights(知見を得る)」「Get Optimized(最適化する)」を挙げ、その事例としてビーコンを用いたトラッキングシステムを紹介した。村田製作所が開発した電池駆動で1年間動作するスマートタグと、1〜数mおきに配置したビーコンレシーバーから構成されており、2017年3月から稼働を開始している。

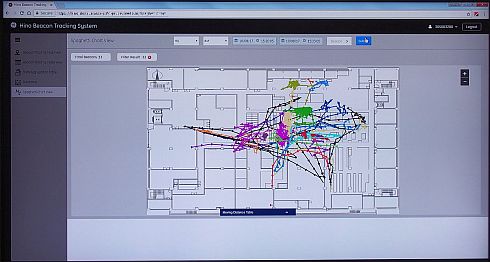

日野工場では、2020年までに地下階層のレイアウト変更を進めていく計画だ。そこで活用しているのがこのトラッキングシステムになる。こういったレイアウト変更の基礎情報になるのが、作業員の動き方を見るスパゲティチャートだ。従来、スパゲティチャートの作成は、担当者が作業者に1日付いてビデオ撮影し、翌日から解析とチャートの作成を行うなど全て手作業で行っていた。そして、解析結果を出すのにも1〜2カ月かかるのが当たり前だった。

トラッキングシステムを使えば、スパゲティチャートの作成と解析に掛かる時間を大幅に短縮できる。さらに「入社数カ月の社員でも簡単に利用できることもメリットだ。スパゲティチャート作成のハードルが大幅に下がったので、やる気があれば誰でも数分、数歩のレベルで改善できるようになった。トラッキングシステムのようなデジタル技術そのものが勝手に何かをやってくれるわけではなく、デジタル技術がもたらす結果を人が見てそこで何をすべきかを考えられるようになることが重要だ」(GEヘルスケア・ジャパンの説明員)という。

Copyright © ITmedia, Inc. All Rights Reserved.