オークマの“夢工場”はスマート化とロボット化で花開く:スマートファクトリー(3/3 ページ)

工作機械大手のオークマは2017年5月に新工場「Dream Site 2」部品工場を完成。いち早くスマート工場化を進めた「Dream Site 1」の実績を生かし、ロボット活用やIoT活用などでさらなる高度化を目指している。

日立製作所との提携でIoT活用をさらに加速

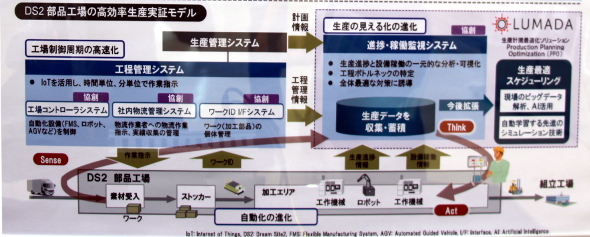

さらに「DS2」では日立製作所と提携。既に「DS1」から取り組んできた工場内の工作機械の見える化などに加え、マスカスタマイゼーションに対応する高効率生産の実証モデル構築に取り組む※)。

※)関連記事:スマートファクトリー化に向け実証開始、日立とオークマが協業

日立製作所との提携で具体的に取り組んでいるのは、IoTを活用し工場の制御周期を高速化する取り組みと、全体最適なカイゼンを促す進捗・稼働状況監視システムである。日立製作所のIoTプラットフォーム「Lumada」を活用し生産進捗と設備稼働の一元的な分析、可視化を実現。工程のボトルネックなどを特定し、データを中心としたカイゼン活動を実現する。工程管理については、ワークIDシステムによりワーク1つ1つの個体管理を実現するとともに、自動化設備を制御する工場コントローラーシステム、物流作業の管理する車内物流管理システムなどを連携。時間単位や分単位で作業指示を実現する。

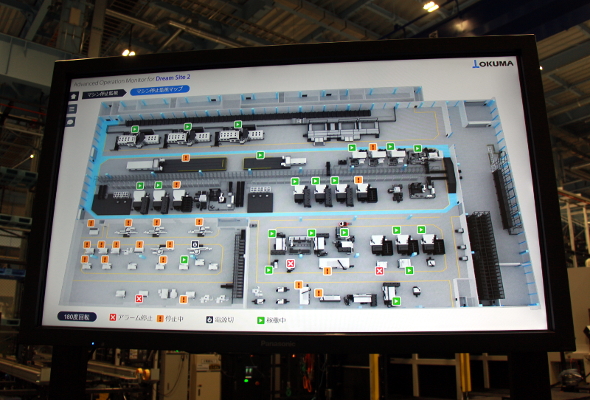

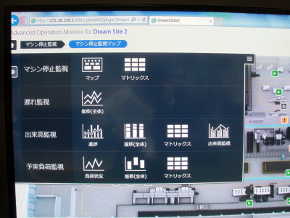

工場内においては、フロア内に「見える化」を実現するモニターを設置。従業員はタブレット端末で工程や機械の状況把握する。

さらにドリルダウンにより、稼働時間や停止の状況、遅れの監視や出来高の監視、予実の状況を把握可能となる。ロボットや無人搬送車などを活用することで自動化を進めると異常への対応が遅れる可能性も生まれる。そのため、IoT活用で監視を強化し、工場作業員のカバーできる範囲を広げることが重要となっている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。 スマート化を加速させるオークマ、積層造形の複合化も拡大へ

スマート化を加速させるオークマ、積層造形の複合化も拡大へ

オークマは内覧会「オークママシンフェア2017」を開催し、新製品8機種を含む最新の工作機械43機種を披露。スマート工場化への取り組みとともに、積層が可能なレーザー技術搭載型の超複合加工機の価値を訴求した。 スマートファクトリー化に向け実証開始、日立とオークマが協業

スマートファクトリー化に向け実証開始、日立とオークマが協業

オークマと日立製作所はIoTを活用しマスカスタマイゼーションを実現する先進生産モデルの確立に向けて協業を開始する。オークマの新工場で実証モデルを立ち上げ、生産性2倍、生産リードタイム半減を目指す。 オークマが参入した金属3Dプリンタの複合機、工程集約の立役者は柔軟なスポット径

オークマが参入した金属3Dプリンタの複合機、工程集約の立役者は柔軟なスポット径

オークマは「JIMTOF2016」において、金属3Dプリンタ機能を備えた複合加工機を出展。ミーリングや旋削、研削加工、焼入れ、金属積層造形などの工程に1台で対応することで工程集約できる利点を訴えた。 オークマがGEと協業、産業用IoTでPREDIXを採用へ

オークマがGEと協業、産業用IoTでPREDIXを採用へ

オークマは、GEデジタルと提携し、産業用IoTプラットフォーム「PREDIX」を活用した生産監視ソリューションなどを展開することを発表した。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。