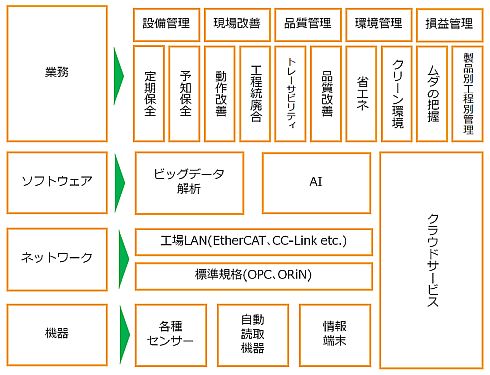

日本のモノづくりを活かすIoTの活用方法:トヨタ生産方式で考えるIoT活用(8)(4/4 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。最終回の第8回は、これまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。

(3)品質管理(トレーサビリティー、品質改善)

これまでは手間の問題で全品検査が難しく、サンプリングによる検査の部分もかなり残っていました。最近はカメラの精度が良くなってきているため、低価格のものでもカメラで物の画像を撮影して、良品見本と比較する検査システムの活用例が増えてきました。これにより、加工や組み立て作業のインライン中に全品検査ができるため、良品のみラインから出てきて、不適合品はライン外にはね出すことができます。後工程に不良を持ち込まない製造プロセスの保証となります。しかしながらこれも万能というわけではなく、人にしか検査できない部分が残る工程もあります。システムを入れた直後に即省人化にはつながりませんが、ゆくゆく工夫をして省人化につなげている活用例も増えてきていますので、将来に向けた投資だと思いこの方法はぜひ取り入れるべきです。

生産する際には良品を製造するための温度、圧力といった製造条件があらかじめ決められています。この条件は通常、上限、下限で管理されていますが、複数の要素技術の製造条件で生産されるため、不良が発生するケースがあります。この製造条件を設備から収集して良品、不良品の情報と併せて管理することにより不良発生の予測に活用する例が出てきました。製造条件を連続して収集しておき、機械学習することにより、精度向上も図れます。

上記で説明した生産実績、検査データ、製造条件の情報を統合管理することにより、ロットトレース管理を強化できます。これまでは部材投入ロットと製品製造ロットのひも付けはデータ入力して収集していましたが、検査データは別管理、製造条件は紙管理といったことがありました。これらのデータを統合的に管理できるようになると、同じ製造ロットから部品にさかのぼったり、製品にさかのぼったりといった追跡作業が迅速に行えるようになるだけでなく、類似の製造条件の別ロットも抽出して影響範囲を確認するといったことも可能になります。

まずは不良を後工程に持ち込まない品質保証プロセスを強化することがまず先決で、その次にインライン中にトレーサビリティーに必要な情報を収集する。これをしておけば、万が一不良が発生した際の莫大な工数をかけていた追跡作業は、システムを利用することで迅速に対応ができます。

投資対効果を経営者は常に求めますが、いま一度自社の製造プロセスには不良発生の可能性がゼロなのか再確認して頂き、不良発生の余地があるのであれば、品質保証へのIoT活用は将来への投資だと思って積極的に実施して頂きたいと思います。こんなはずではなかったと悔やんでも後の祭りなのですから……。

(4)環境管理(エネルギー、クリーン環境)

最近はコスト削減だけでなく、CO2削減のためにもエネルギーの効率化は企業の取り組みテーマの必須となっています。工場や工程内の温度を見てエアコンの空調制御を行うことが可能です。他にも工場の配電盤の電力消費の測定にとどまらず、製造設備に電力の計測器をつけて製造設備、工程、製品ごとの電力消費量を算出し、CO2削減に貢献していることを定量的にPRしている例も聞きます。

他にも塗装工程など埃(ほこり)が混入すると不良が発生するようなデリケートな工程は、集塵機で埃を収集していますが、埃センサーから埃の量を検知して、集塵機をコントロールする活用も見受けられます。

(5)損益管理(製品別工程別損益管理)

今までにも説明しましたが、原価は課、係の組織単位に収集した労務費や設備費を出来高比率や作業時間比率で配賦することが一般的です。この方法だと原価の中に生産設備の能力の余剰や工数のムダな部分(手待ちや手直し工数etc.)が埋もれてしまったり、工程別や製品別に正しく把握することができません。上記管理をIoTで強化していくと正確なデータが細かく管理できるようになりますので、労務費、設備費、エネルギー費を工程単位や製品単位にできるだけ直課に近づけていくことが可能となりムダのコストの顕在化や費用構造の詳細化が図れます。

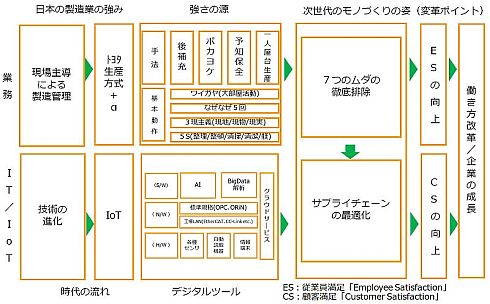

4.次世代のモノづくりの姿(変革ポイント)

日本のモノづくりの強みを活かしてIoTを活用することにより、「現場作業者は生産活動により専念できる」「品質保証プロセスが強化される」「現場改善の勘所が即座につかめる」などから、「7つのムダの徹底排除」につながります。その流れを「工程」⇒「工場」⇒「企業」⇒「仕入先及び顧客」に拡大していくことで「サプライチェーンの最適化」が図れると思います。

(連載完)

無料セミナーに山田氏が登壇!

本連載を執筆するアムイの山田浩貢氏がセミナー(参加費無料)で講演を行います。詳細は以下のWebサイトをご確認ください。

日時:2017年6月14日(水)14:30〜17:30(受付開始14:00〜)

場所:日本アイ・ビー・エム株式会社 本社(東京都箱崎)

テーマ:製造業におけるIoTの活用とプロセス管理

Webサイト:https://www.gbs.co.jp/topics-detail/20170614.html

日時:2017年6月15日(木)13:30〜17:00(受付開始13:00〜)

場所:電気文化会館(名古屋市伏見)

テーマ:製造IoT活用の"現実解"ここにあり

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

- ≫連載「鈴村道場」バックナンバー

“脱系列”時代の原価企画、IoTで高い見積精度を確保する

“脱系列”時代の原価企画、IoTで高い見積精度を確保する

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第7回は、原価企画にIoTを活用する考え方について説明します。 物流へのIoT適用を考える

物流へのIoT適用を考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第6回は、グローバル化の進展によって重要度を増している物流でIoTを活用する考え方について説明します。 生産現場の改善にIoTをどのように活用すべきか

生産現場の改善にIoTをどのように活用すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第5回は、生産現場の改善にIoTを活用する考え方について説明します。 複雑すぎる原価管理、IoTでどうカイゼンするか

複雑すぎる原価管理、IoTでどうカイゼンするか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第4回となる今回は、原価管理におけるIoTの活用ポイントについて紹介します。