生産現場の改善にIoTをどのように活用すべきか:トヨタ生産方式で考えるIoT活用(5)(1/5 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第5回は、生産現場の改善にIoTを活用する考え方について説明します。

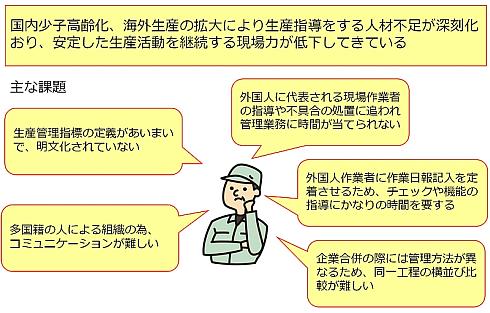

日本の製造業をこれまで支えてきたのは高度な現場力であることは周知のことですが、海外生産の拡大、高齢化による熟練工・熟練管理者の不足、文化の異なる企業の合併により、徐々に現場力が低下してきているのではないでしょうか。

本連載「トヨタ生産方式で考えるIoT活用」の第5回では、トヨタ生産方式を導入している企業(製造業)を例に、生産現場の改善にIoT(Internet of Things、モノのインターネット)を活用する考え方について説明していきます。

世の中の流れ

海外生産の拡大により世界各地でモノづくりをすることが当たり前になってきました。

まだまだ生産地はどんどん拡大していくため、製造業では生産指導をする人材不足が深刻化しています。それに加えて日本の高度経済成長時代を支えてきた熟練工や熟練管理者の相次ぐ退職で、安定した生産活動を継続する現場力が低下してきていると感じます。これらのことから、現場の作業者・管理者のサポート体制強化の重要性が高まっております。

トヨタ生産方式における現場管理の課題

トヨタ生産方式では自主研活動と呼ばれる現場改善活動を定期的に行っております。

現場では、モノづくりの状況をグラフなどにより見える化ボードにて可視化し、指導者が現地現物と見える化ボードを見て、ムダの把握と改善ポイントの指導を行います。

ですが、この活動において現場では次の課題があります。

1.定点分析による見える化により、的確な判断が難しい

主に資料は年度内の月次推移の工程別(プレス、樹脂成型など)や機械・ライン別(1000tプレス1号機、組立Aラインなど)の情報にとどまります。それ以上の詳細の情報は記録されていないため、詳細の分析が難しい状況となっています。

昔は熟練管理者がまるを書いて何時間もじっと現場を観察して不具合要因を見極めていました。しかし今の現場管理者は、外国人に代表される現場作業者の遅刻欠勤対応や、基本的な動作の指導および不具合の処置など等に追われていて、モノづくりの管理業務に時間を当てられないのが実態です。

⇒現場の管理者が迅速に意思できる情報の提供が必要です

2.データ収集をする工数がもともとない

現場で手書きの作業日報を記入する文化がもともとありましたが、トヨタ生産方式ではサイクルタイム(加工に要する時間)を極限まで縮める努力をするため、作業日報の記入に対しても迅速な対応を求められます。ですが、今は外国人作業者が当たり前になり、記号や数量のような単純な記入をするのにも定着まで時間を要するため、現場管理者にはそのチェックと指導にかなりの負担がかかります。

⇒できるだけ簡単に必要な情報を収集する手段が求められます

3.生産管理指標の定義が現場ごとに異なる

これまでは日本人中心の生産のため、まめにコミュニケーションをとる日本人の文化により、“あうんの呼吸”で管理の共通が成り立っていました。ですが、海外拠点の拡大や国内の少子高齢化による外国人採用の拡大によって文化や言語の違う人が増加しており、コミュニケーションが難しくなってきました。また同じ日本人でも、企業文化が違う合併の際には、管理の考え方が異なるためスムースにコミュニケーションが行えるとは限りません。従って、経営者は複数生産拠点を比較して最適地生産体制を実現したいのですが、管理の方法や定義が異なったり、書類としてまとまっていなかったりするため、正しい情報による意思決定が困難になっています。

⇒生産管理業務標準や各種定義の明確化が求められています

Copyright © ITmedia, Inc. All Rights Reserved.