高精度計測が可能な連鋳機用の熱電対自動検査システム:FAニュース

Primetals Technologiesは、連鋳機用の熱電対自動検査システム「Automatic Thermocouple Checker」を発表した。これまでは難しかった、高精度な鋳型の温度分布の計測が可能になる。

Primetals Technologiesは2017年2月21日、連鋳機用の熱電対自動検査システム「Automatic Thermocouple Checker」を発表した。

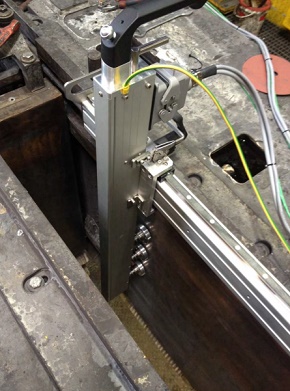

Automatic Thermocouple Checkerは、連続鋳造プラントの鋳型銅板に取り付けられた温度計測用熱電対の検査ソリューション。基本システムは、直線駆動ガイドに搭載した加熱アームと計測/評価ユニットから構成される可搬式ユニットで、鋳型の熱電対コネクタに接続する。検査対象は鋳型の短片や長片、製造現場での銅板単体、組み立てた鋳型などと幅広い。

検査時には、システムの計測アームが指定された熱電対コラムまで移動し、熱電対を自動で次々と加熱して到達した計測温度を記録する。全てが同一の条件下で、ほぼ全自動で検査するため、これまで難しかった高精度な鋳型の温度分布を計測できる。

銅板全体の検査後、すぐに正常な熱電対と不具合のある熱電対についてのレポートを作成する。収集した計測データは保存が可能で、品質管理の評価などに活用できる。

熱電対を均一に加熱することで、熱電対の素線欠陥だけでなく、汚れや押圧不足による熱電対の銅板への接触不良も検出できる。コンピュータを活用した検査プロセスにより、熱電対の取り付け設定についても点検ができるため、熱電対の不具合による鋳型交換を最小限に抑えられ、メンテナンス回数も減らせる。さらに、従来のガストーチによる検査方法で起きやすかった、鋳型銅板への損傷も回避できる。

従来の連鋳機の運用では、鋳型内の溶鋼の温度が低下して鋳型に固着すると、鋳型が破損して溶鋼が漏れ出すこともあり、多大な復旧費用がかかっていた。鋳型内の固着を事前に検出するには、鋳型の温度分布を高精度で計測する必要があるが、従来の検査方法では銅板の損傷が発生したり、計測時間が長引いたりするという欠点があった。また、人手による検査方法は、熱電対への加熱条件が同一に再現できず、熱電対の温度校正が難しいため、温度計測結果の違いが固着に起因するのかという判断も難しかった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

あなたが信じるのは解析? 実験? それとも自分の勘?

あなたが信じるのは解析? 実験? それとも自分の勘?

スポーツ用品メーカーのアシックスと制御機器やヘルスケア製品を提供するオムロンという異業種のCAE推進担当者が、CAE導入の現場を語った。両社で一致したのは、「実験の大切さ」「教育は徒弟制度で」ということだという。 化学プラントでのAI活用、三井化学は15年前から取り組んでいた

化学プラントでのAI活用、三井化学は15年前から取り組んでいた

NTTコミュニケーションズの「IoT×AI 最新動向勉強会」に、三井化学の十河信二氏が登壇。同社の化学プラントにおけるIoTやAIの活用について説明した。ディープラーニングによる化学プラントの品質予測の共同研究結果を紹介し「15年前に当社が取り組んだニューラルネットワーク技術は確実に進化している」と述べた。 プラントでも加速するIoT、ハネウェルが「つながる工場」訴求

プラントでも加速するIoT、ハネウェルが「つながる工場」訴求

ハネウェルジャパンは横浜市内でパートナーイベント「2017 ジャパンテクノロジーサミット」を開催し、プロセスオートメーションにおける「つながる工場」化を訴えた。 プロセス系生産にも巻き起こるIoT化の波、シュナイダーエレクトリックが提案強化

プロセス系生産にも巻き起こるIoT化の波、シュナイダーエレクトリックが提案強化

生産現場のIoT化への取り組みは広がりを見せているが、相性が良いと見られているのがプロセス系生産(装置生産)の領域である。プロセス生産におけるSCADAやHMIで強みを持つシュナイダーエレクトリックは、日本での提案を強化している。 人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。