プロセス系生産にも巻き起こるIoT化の波、シュナイダーエレクトリックが提案強化:スマートファクトリー

生産現場のIoT化への取り組みは広がりを見せているが、相性が良いと見られているのがプロセス系生産(装置生産)の領域である。プロセス生産におけるSCADAやHMIで強みを持つシュナイダーエレクトリックは、日本での提案を強化している。

製造業のIoT(Internet of Things、モノのインターネット)活用の動きが広がりを見せている。幅広い製造現場でICT(情報通信技術)の活用が進んでいるところだが、IoT活用に向けて相性が良いと見られているのが、プロセス系生産(装置生産)の領域である。装置生産においては、生産データの取得が装置により行われているケースが多いため、データの収集が容易であり「見える化」などのシステムを導入することですぐに成果を残すことができるからだ。

そのプロセス系生産の「見える化」システムなどで大きな実績を残しているのが、フランスのシュナイダーエレクトリック(Schneider Electric)が買収したInvensys(インベンシス)の保有する「Wonderware(ワンダーウェア)」である。

30年以上の歴史を持つSCADA/HMI

インベンシスはもともと、1987年に米国で「Lake Forest」として創業。HMIおよびSCADAのソフトウェアベンダーとして成長を遂げてきた。その後、1988年に英国の「Siebe」に買収され、SiebeとBTRが合併してインベンシスが誕生した。2014年にシュナイダーエレクトリックに買収され、同社グループとして展開を行っている。

プロセス系を中心としたSCADA(Supervisory Control And Data Acquisition System)やHMI(Human Machine Interface)では豊富な実績を持ち、180カ国に80万ライセンスを提供。工場としても17万プラントで利用されているという。インベンシスの国内法人であるインベンシス プロセス システムスのチャネルセールスマネージャーである三好隆行氏は「石油ガス関連では上位25社中23社、化学関連では上位50社中48社、鉄鋼鉱石関連では上位20社全て、食品飲料関連では上位25社中21社で採用されるなど、世界の中心企業で採用されている」と述べる。

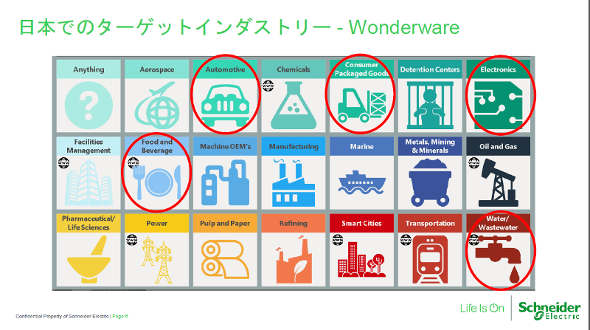

日本向けでは、これらのプロセス系の主要産業とともに、自動車産業や電子産業、水道産業向けなどへの取り組みを強化する方針を示す。三好氏は「日本でも既に約30年前から展開しており、中心だったプロセス系の強化は当然進めていくが、IoT化などの広がりもあり、組み立て系の領域にも提案を広げていく」と述べている。

Wonderwareが強みを持つ5つのポイント

三好氏は「Wonderware」の優位点について「柔軟性」「接続性」「拡張性」「メンテナンス性」「投資回収効果」の5つの点を挙げる。「基本的にスモールスタートが可能な一方で高い拡張性を持つことが特徴である。100タグから、IOが100万、履歴タグ200万まで対応可能。ROIを見極めながら拡張できる」と三好氏は語っている。

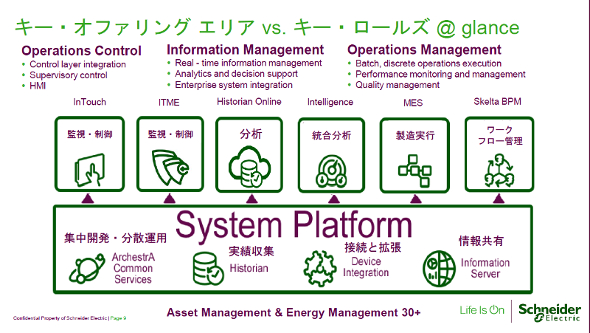

「Wonderware」は、規模や機能ごとにさまざまなアプリケーションプログラムとテンプレートを用意していることが特徴となっており、こうした仕組みがスモールスタートを可能としているという。単純に稼働を監視する「InTouch」の他、情報管理向けの監視制御を行う「ITME」、分析を行う「Histrian Online」、統合分析を行う「Intelligence」、製造実行システムである「MES」、ワークフロー管理を行う「Skelta BPM」と、一貫したソリューションをそろえている。また、オンプレミスとクラウドの両対応としており、環境に応じた選択が可能だ。

三好氏は「データ活用の価値が訴えられているが、これらの取り組みの最初の一歩はまず『見える化』を実現することである。データを見える化しそれらの関連性を採ることで新たな価値を生み出すことができる」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

20年前から取り組む企業が語る「今までのIoT」と「これからのIoT」

20年前から取り組む企業が語る「今までのIoT」と「これからのIoT」

ビル制御などでグローバルでは大きな実績を持つフランスのシュナイダーエレクトリックは約20年前から、現在のIoTに当たる取り組みを進めている。過去の取り組みに対し、現在のIoTは一体どのような点が異なり、どういう価値を新たに生むのだろうか。シュナイダーエレクトリックのエグゼクティブバイスプレジデント IoT&デジタルトランスフォーメーション担当のシェリル・ペルドカット氏に話を聞いた。 「異常、現場からお伝えしました」――生産現場見える化はどこまで行くのか

「異常、現場からお伝えしました」――生産現場見える化はどこまで行くのか

「ものづくりNext↑2013」では、富士通やパナソニックシステムネットワークス社などが、“生産現場の見える化”について、ソリューションを提案した。 工場のネットワークセキュリティ対策とは?

工場のネットワークセキュリティ対策とは?

インダストリー4.0や工場向けIoTなどに注目が集まっていますが、そもそも工場内のネットワーク環境は、どのように構築すべきなのでしょうか。本連載では、産業用イーサネットの導入に当たり、その基礎から設備設計の留意点などを含めて解説していきます。第5回では、工場のネットワークセキュリティ対策について解説します。 「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。 ファナックのスマート工場パートナーに200社以上が参加、デファクト形成へ加速

ファナックのスマート工場パートナーに200社以上が参加、デファクト形成へ加速

ファナックは、同社が推進する製造現場向けのIoTプラットフォーム「FIELD system」のパートナーイベントを初開催し同システムのAPIを公開した。パートナーとしては200社以上が加わり、自律するスマート工場実現への取り組みを加速させる。 各種海外安全規格に対応した、産業現場向け無停電電源装置を発売

各種海外安全規格に対応した、産業現場向け無停電電源装置を発売

デジタルは、シュナイダーエレクトリック製の産業現場向けインダストリアル無停電電源装置(UPS)を発売した。各種海外安全規格の他、海外で採用されているAC120VとAC230Vの定格入力電圧に対応した。