新型「NSX」は短いオーバーハングでどのように衝突安全性能を確保するか:車両デザイン(2/2 ページ)

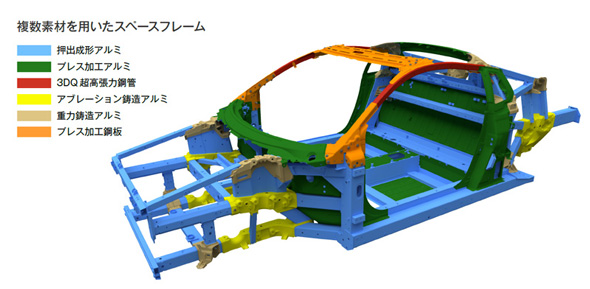

ホンダが2017年2月27日に発売するスーパースポーツカー「NSX」の新モデルには、自動車や車体骨格向けとして初採用となる2つの成形技術が使われている。初代NSXの設計思想を踏襲し、オーバーハングの短縮やドライバーの操縦性向上を実現したパッケージングを製品化するためだ。

自動車では初採用の鋳造技術

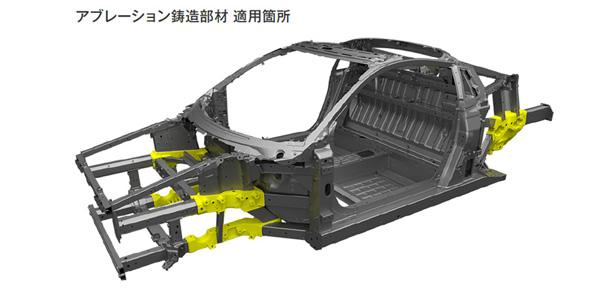

こうした課題を克服するために採用したのは、アブレーション鋳造技術で成形したアルミニウム(アルミ)だ。アブレーション鋳造は自動車用として使われるのは初めてだという。

アブレーション鋳造は、砂型にアルミを流し込んだ後、ウォータージェットで砂型を洗い流しながらアルミを急冷する技術だ。従来の鋳造法と比較して、アルミの組織が緻密になるとともに、延性や機械特性が高くなるという特徴がある。

この鋳造技術は、水で壊れやすくなる材料を付加して砂型をつくり、さらにそれを水で流してしまうため、大量生産のモデルで採用するには不向きだという。「NSXの販売台数と、鋳造技術によって得られる効果を勘案すると、アブレーション鋳造は最もリーズナブルなコストだった」(ホンダの説明員)。

アブレーション鋳造で成形した部材は、フロント部には前面衝突の際に155kNまでの荷重では断続的につぶれてエネルギーを吸収/拡散するように設計したものを適用した。リアの部材は剛性を高める目的で設計しており、最大210kNまでの荷重に耐える。後面衝突時のつぶれを最小限に抑え、パワートレインが前方に移動してしまうのを防ぐ。

ピラーを細くするには

フロントピラーの一部には、3次元熱間曲げ焼き入れで加工した超高張力鋼管を採用している。ピラーの断面を最小限に小さくしながら強度を保つためだ。

3次元熱間曲げ入れ焼き入れは、新日鉄住金(旧住友金属、住友鋼管、住友金属プラント)が開発した技術で(関連記事:車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ)、車体骨格での採用は「世界初」(ホンダ)としている。

さまざまな形状の鋼管を局部的に加熱しながら多軸ロボットで曲げていき、直後に急冷して焼き入れを行う。金型を使わずに、1470MPa以上の強度の曲げ加工を実現できるのを特徴としている。3次元熱間曲げ焼き入れが確立するまでは、曲げ加工できる鋼管は最高980MPaだったという。今回、NSXのフロントピラーには1500MPaの超高張力鋼管を採用している。

車体骨格のさまざまな接合には機械的な接合技術を多用したという。最下部になる部材にドリルやパンチで穴をあけることなく接合して防水性を確保するセルフピアスリベットや、摩擦熱で穴をあけてネジ切りして受け側のナットが不要になるフロードリルスクリュー、湾曲を作って2枚のシートメタルを接合するローラーヘミングを使用している。これらの接合技術により、溶接では発生してしまう熱ゆがみを回避し、部品を簡素化した。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

スバルはどのようにして衝突安全の最高評価を獲得したか

スバルはどのようにして衝突安全の最高評価を獲得したか

富士重工業の衝突安全や運動性能、快適性などの機能を実現するためにCAE技術が役に立っている。 新型「プリウス」は衝突安全もレベルアップ、すれ違い衝突の安全性を向上

新型「プリウス」は衝突安全もレベルアップ、すれ違い衝突の安全性を向上

トヨタ自動車が2015年12月に発売を予定している新型「プリウス」は、最新の運転支援システム「Toyota Safety Sense P」の採用によって安全性能を高めた。それに加えて、万が一の衝突事故の際に乗員を守る衝突安全ボディ「GOA」もレベルアップさせているという。 エアバッグが開かないのは衝突安全ボディのせい!?

エアバッグが開かないのは衝突安全ボディのせい!?

衝突事故が発生した際には、必ず展開して乗員を守ってくれると信じられているエアバッグ。しかし実際にはエアバッグが展開しないことも多い。これは、衝突安全ボディが、エアバッグを展開する必要がないレベルまで衝撃を吸収してくれているからだ。 スチールとアルミで自動車部品をハイブリッド構造に、ホンダの軽量化戦略

スチールとアルミで自動車部品をハイブリッド構造に、ホンダの軽量化戦略

スチールとアルミニウム(アルミ)を適切に組み合わせれば、十分な強度を持つとともに、低価格かつ軽量な自動車部品を製造できる。このスチールとアルミを用いたハイブリッド構造の自動車部品開発に注力しているホンダが、高級セダン「アキュラ RLX」のドアパネルに採用した新技術を発表した。 車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

住友金属工業、住友鋼管、住友金属プラントの3社は、自動車の車体を構成する部材を最大50%軽量化できる量産技術「3DQ」を確立した。安川電機のロボット技術を採用することでコスト削減も図っている。