車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ:エコカー技術

住友金属工業、住友鋼管、住友金属プラントの3社は、自動車の車体を構成する部材を最大50%軽量化できる量産技術「3DQ」を確立した。安川電機のロボット技術を採用することでコスト削減も図っている。

住友金属工業、住友鋼管、住友金属プラントの3社は2012年4月20日、自動車の車体を大幅に軽量化できる鋼管加工技術「3次元熱間曲げ焼入れ(3DQ;3 Dimensional Hot Bending and Quench)」の開発が完了したと発表した。同技術により、車体を構成する部材を従来比で最大50%軽量化することが可能だという。2012年9月末までに、3DQで製造した部材を搭載した量産車が出荷される予定である。

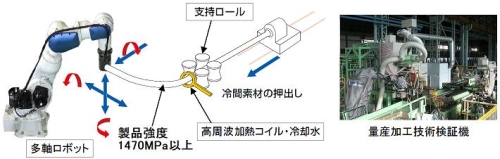

3DQは、さまざまな形状の鋼管(丸管、角管、各種異形鋼管など)を、局部的に加熱して曲げ加工し、直後に水で急冷して焼き入れを行う連続プロセスから構成されている。曲げ加工のプロセスでロボットを用いることで、設備のコンパクト化と低コスト化を図った。ロボット技術は安川電機と共同開発した。同技術により、金型を用いずに、超ハイテン鋼(超高張力鋼)を使った鋼管製の部材を複雑な形状に製造できるようになる。従来の冷間曲げやハイドロフォームといった加工法では、1470MPa以上の強度を持った鋼管製の部材は製造できなかった。

自動車の車体は、プレス加工した鋼板を使って製造するのが一般的である。これに対して、断面が閉じた鋼管で車体のフレームなどを製造すれば、曲げやねじりに対する剛性が向上するので車体の軽量化が可能になる。ただし、ハイテン鋼(高張力鋼)を使った鋼管は加工が難しく、従来は最高でも980MPa級までのハイテン鋼管しか曲げ加工できず、複雑な形状は実現できなかった。また、アルミニウム製の管材を使った車体用の部材は実用化されているものの、高コストであるため、量産車への採用は限定的だった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

軽い車は遠くまで走る、ではEVをどこまで軽くできるのか

軽い車は遠くまで走る、ではEVをどこまで軽くできるのか

EVの走行距離を伸ばすためには、二次電池の性能改善が欠かせない。しかし、電池に手を付けなくても燃費(電費)改善の方策はある。車体の軽量化だ。東レが開発した炭素繊維強化樹脂(CFRP)を採用することで、日産自動車の「リーフ」派生車種を600kg近く軽量化できた。 フォルクスワーゲン驚異のメカニズム、本社工場の秘密に迫る

フォルクスワーゲン驚異のメカニズム、本社工場の秘密に迫る

「CeBIT」の開催地ハノーバーから、アウトバーンを使って自動車で1時間ほど走行すると、ドイツ最大の自動車メーカーであるフォルクスワーゲンとともに発展した都市・ウォルフスブルクに到着する。市街の中心部には、現在もフォルクスワーゲングループの本社ビルと5万人の工員が働く世界最大規模の自動車工場がある。「ゴルフ」などの主力車種を生産するこの最先端工場を見学する機会を得たのでリポートしよう。