3Dプリンタによる造形と物理的な仕上げ:「ミニ四駆」ボディーを3Dプリンタで作ろう(2)(4/4 ページ)

連載「『ミニ四駆』ボディーを3Dプリンタで作ろう」では、前回シリーズで作成したミニ四駆ボディーの3Dモデルデータを使って、実際に3Dプリントするまでの流れを紹介。第2回ではFDM方式の3Dプリント出力を例に、3Dプリンタによる造形と物理的な仕上げについて解説する。

さて、実際の仕上がり具合はどうか?

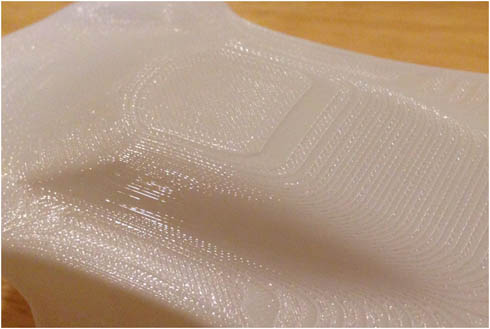

実際の仕上がりは、図11のようになりました。

DMM.make 3Dプリントが、ポリカーボネート素材の出力で使用している3Dプリンタの最大造形サイズは400×400×350mmであるため、今回作成したミニ四駆ボディーの等倍出力も余裕です。今回は、高精細に出力してもらったので、出力完了まで7時間程度かかったそうです。

前述の通り、手作業によるサポート材除去は不要ですが、表面の仕上げはどうでしょうか。3Dプリントした結果を拡大して見てみると、積層された痕跡が見て取れますが、FDM方式のパーソナル3Dプリンタのような粗さはほとんどありません。これであれば、ミニ四駆のボディーとして問題ないレベルではないでしょうか(図12)。

もちろん、ここからさらに磨いて仕上げることも可能ですが、傾斜が少ない、つまり水平に近い面で出ている積層の痕跡は、磨いて滑らかにするのにかなりの根気が必要になりますので覚悟してください(また、ABS樹脂などであればアセトンを使って表面をきれいに処理する方法もあるようですが今回は割愛します)。

さて、今回は比較的手を出しやすい(?)FDM方式での3Dプリント出力に挑戦してみました。次回は、粉末焼結造形や光造形による3Dプリント、3Dプリントサービス事業者を代表してDMM.make 3Dプリントのサービス内容について紹介したいと思います。お楽しみに! (次回に続く)

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

3Dプリンタの種類と3Dデータのファイル形式

3Dプリンタの種類と3Dデータのファイル形式

連載「『ミニ四駆』ボディーを3Dプリンタで作ろう」では、前回シリーズで作成したミニ四駆ボディーの3Dモデルデータを使って、実際に3Dプリントするまでの流れを紹介。第1回は、3Dプリンタの種類と3Dデータのファイル形式について解説する。 オリジナル「ミニ四駆」ボディを完成させよう!!

オリジナル「ミニ四駆」ボディを完成させよう!!

タミヤの「ミニ四駆」を題材に、無償3次元CADでミニ四駆の“オリジナルボディ”を3Dモデリングし、3Dプリンタで出力するまでを解説する連載。モデリング編の最終回となる第6回では、リアスポイラーを含めた後部形状を作り込み、ミニ四駆ボディを完成させる。 「Fusion 360」でミニ四駆の細部を表現してみよう!

「Fusion 360」でミニ四駆の細部を表現してみよう!

タミヤの「ミニ四駆」を題材に、無償3次元CADでミニ四駆の“オリジナルボディ”を3Dモデリングし、3Dプリンタで出力するまでを解説する連載。第5回ではタイヤ周りの「ホイールハウス」を中心に、ミニ四駆の細部を表現していく。 日本語対応した「Fusion 360」で「ミニ四駆」のキャビンをモデリング!

日本語対応した「Fusion 360」で「ミニ四駆」のキャビンをモデリング!

タミヤの「ミニ四駆」を題材に、無償3次元CADでミニ四駆の“オリジナルボディ”を3Dモデリングし、3Dプリンタで出力するまでを解説する連載。第4回では、クルマのフロント/キャビンなどを作成しながら、3Dモデルの一部消去、結合などを解説する。 スマホでスキャンした3次元データを基にミニ四駆のボディを作ろう!

スマホでスキャンした3次元データを基にミニ四駆のボディを作ろう!

タミヤの「ミニ四駆」を題材に、無償3次元CADでミニ四駆の“オリジナルボディ”を3Dモデリングし、3Dプリンタで出力するまでを解説する連載。第3回では、「Autodesk 123D Catch」でスキャンしたデータを基にミニ四駆のボディをモデリングする。